Призначення та загальна будова кривошипно-шатунного механізму

Кривошипно-шатунний механізм перетворює зворотно-поступальний рух поршнів в обертальний рух колінчастого вала. Складається кривошипно-шатунний механізм з двох груп деталей: нерухомих і рухомих.

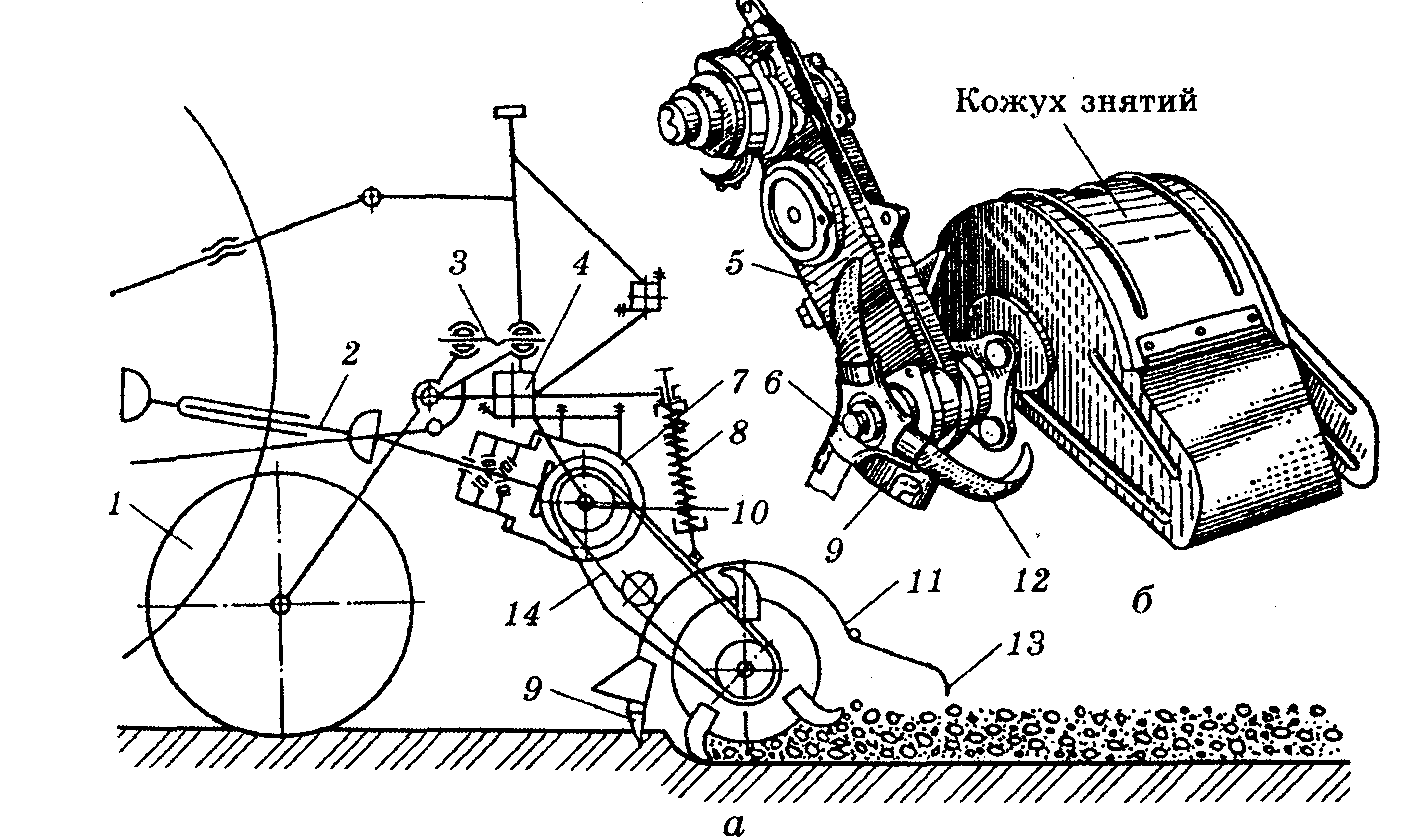

До нерухомих деталей належать блок-картер 7 (рис. 3.1) з опорами колінчастого вала, циліндром 4, гільзою 10, піддон картера 9, головка циліндра 3, корінні підшипники, ущільнення, а до рухомих — поршень 3 (рнс. 3.2), поршневий палець 5, шатун 7, колінчастий вал і маховик. Нерухомі деталі є остовом двигуна, основою, де розташовуються рухомі деталі кривошипно-шатунного і газорозподільного механізмів та виконуються робочі цикли. Таким чином, деталі рухомої групи перетворюють прямолінійний зворотно-поступальний рух поршня в обертання колінчастого вала.

Циліндри 4 (рис. 3.1) в двигунах сільськогосподарських тракторів розміщуються в блоці вертикально в один ряд (або у два ряди під кутом 90°). Зверху циліндри закриваються однією або двома (У-подібні двигуни) загальними головками, крім двигунів Д-21А, Д-120 та Д-37Е, де на кожний циліндр є окрема головка З (рис. 3.1, а). Для надійнішого ущільнення об’ємів циліндрів у площині, розняття блока і головки кладуть азбометалеву прокладку.

На поршні 3 (рис. 3.2) встановлюють компресійні 1 та маслознімні кільця 2. За допомогою поршневого пальця 5 поршень шарнірно з’єднується з шатуном 7 (нижня частина якого рознімна), а шатун — з колінчастим валом. У місцях цих з’єднань розміщені підшипники-втулки 6 головки шатуна та шатунні рознімні підшипники 9 (вкладиші). Рознімні корінні підшипники колінчастого вала за допомогою кришок 20, 21, 22, 24, 25 (рис. 3.1) цих підшипників кріпляться до блока двигуна 7. На хвостовику колінчастого вала кріпляться приводні деталі : шків, що передає обертання на вентилятор, генератор і компресор; шестерні для приводу масляного насоса двигуна, паливного насоса високого тиску, газорозподільного вала, а на фланці - маховик.

У двигунах модифікації СМД-60 шестерні приводу газорозподільного вала і паливного насоса розміщено у задній частині колінчастого вала.

Замкнутий об’єм, в якому обертається колінчастий вал з робочим запасом масла системи мащення двигуна, називається картером. Він забезпечується нижньою частиною блока 7 (рис. 3.1.) і піддоном 9, який гвинтами кріпиться до блока знизу. В площині роз’єму блока і піддона встановлюється прокладка 8.

До остова двигуна прикріплюються майже всі деталі й вузли систем і механізмів двигуна.

На деталі кривошипно-шатунного механізму при роботі двигуна діють силові і теплові навантаження. Тому деталі кривошипно-шатунного механізму, які працюють в умовах великих знакозмінних навантажень, пружних коливань і високої температури, повинні мати достатню міцність, жорсткість і стійкість проти спрацювання.

Кривошипно-шатунний механізм повинен бути компактним і легким. Зменшення маси деталей, які рухаються відносно остова, при збереженні їх міцності і жорсткості зменшує сили інерції і відповідно навантаження та спрацьовування деталей.

Для зменшення витоку газів із циліндрів двигуна деталі, які утворюють робочі об’єми (циліндри, поршні з кільцями, головки з прокладками), повинні постійно підтримувати потрібну герметичність циліндрів.

Будова деталей кривошипно-шатунного механізму і компоновка його вузлів на двигуні повинні забезпечувати просте технічне обслуговування та ремонт.

Всі деталі сучасних ДВЗ розраховані і виготовлені з урахуванням цих умов, але тривала і безперебійна їх робота можлива лише при правильній і професійній експлуатації двигуна.

3.2. Деталі групи остова

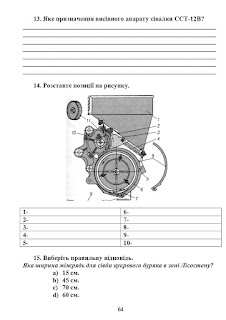

Остов двигуна складається з блок-картера (рис. З.З.), картера розподільних шестерень (рис. 3.4.), картера маховика, головки циліндрів і піддона картера. V-подібних двигунах до деталей остова належить кришка повітряної порожнини.

Нерухомий остов двигуна з розміщеними всередині деталями захищає їх від пошкодження, корозії та забруднення. Деталі і вузли можуть також кріпитись на остові ззовні.

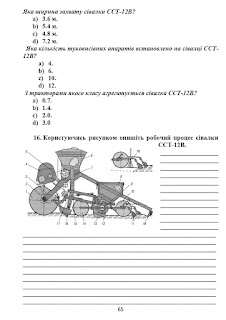

Для підвищення жорсткості деталі остова масивніші за інші деталі двигуна, тому вони складають основну частину загальної маси двигуна. Всі деталі остова надійно з’єднані між собою і для герметичності та пилонепроникності площини розняття ущільнені прокладками.

Блок-картер сучасних тракторних дизелів з рідинним охолодженням виготовлений у вигляді коробчастої відливки з чавуну, яка має один (лінійні двигуни), або два (V-подібні двигуни) блоки циліндрів. Горизонтальною перетинкою блок-картер поділено на дві частини: верхня — це блок циліндрів, або просто блок, нижня — картер.

Для встановлення циліндрів на верхній площині блока і в горизонтальній перетинці є спеціальні отвори. Простір між стінками гільз циліндрів і блока, заповнений охолоджувальною рідиною, називають сорочкою охолодження. На стінках отворів горизонтальної перетин- ки є виточки для гумових ущільнювальних кілець, які запобігають витіканню охолоджувальної рідини із сорочки охолодження блока.

На стінці картера є фланець з отворами, до якого кріпиться масляний фільтр (центрифуга), у нижній частині розташований отвір для масломірної лінійки.

До нижньої площини картера болтами кріпиться масляний піддон, в якому влаштовано злив масла зі спускною пробкою. У деяких двигунів у пробці закріплено магніт для вловлювання металевих часточок, які потрапляють у масло. Між масляним піддоном і картером встановлено картонну або паронітову прокладку.

У двигунів з повітряним охолодженням в отвори на верхній площині картера встановлюють циліндри і разом з головками прикріплюють до картера шпильками.

До передньої площини блок-картера кріпиться картер розподільних шестерень 4 (рис. 3.4.), який центрується по точно обробленому пальцю проміжної шестерні і штіфту, запресованих з торця блок-картера. Таким чином, забезпечується зчеплення шестерень газорозподільного механізму.

В двигунах Д-65, СМД-18Н, СМД-31Т та інших картер розподільних шестерень закривається кришкою 3. Між блок-картером, картером і кришкою розподільних шестерень встановлюються прокладки.

Картер і кришка розподільних шестерень мають складну конфігурацію. В них просвердлено отвори для встановлення валів, під болти та шпильки для кріплення їх до блок-картера, а також кріплення до них інших вузлів. Для забезпечення жорсткості цих деталей на них в різних площинах зроблено перетинки з внутрішньої і зовнішньої сторін.

До кришки картера розподільних шестерень кріпиться опора 1, за допомогою якої двигун з’єднується з остовом трактора.

До задньої площини блок-картера кріпиться картер маховика. Це складна відливка циліндричної форми, яка з блок-картером з’єднується через фланець гвинтами. Внутрішня і зовнішня поверхні картера мають перетинки та ребра жорсткості. На зовнішній поверхні виконано кілька фланців для кріплення електростартера або пускового двигуна, задньої опори двигуна та інших вузлів і деталей. За допомогою болтів корпус маховика кріпиться до корпуса трансмісії через проміжний корпус (універсально-просапні трактори) або з'єднується з коробкою передач (трактор Т-150 К та інші) через проміжний корпус.

Остов двигуна кріпиться до остова трактора найчастіше в трьох точках: одна опора спереду і дві — ззаду. Передня опора у більшості двигунів шарнірна, обидві задні опори частіше встановлюють на картері маховика. В деяких випадках роль задніх опор виконують кронштейни, які приєднують до блока двигуна, або спеціальні виступи, відлиті разом з остовом двигуна. Для зменшення вібрації двигун кріпиться на рамі еластично. Пружними елементами в опорах, як правило, є гумові прокладки (подушки).

В розвалі між блоками циліндрів дизелів типу СМД-60 є порожнина для впуску повітря в циліндри, закрита алюмінієвою кришкою,яка кріпиться 16 болтами до блок-картера. Між кришкою і блок-картером встановлено картонну прокладку. Повітря підводиться до ресивера через патрубок, вилитий разом з кришкою, і до якого за допоогою гумового трубопроводу і хомутів приєднують повітропровідвід радіатора охолодження наддувочного повітря (СМД-66) або гумовий трубопровід від турбокомпресора (СМД-60). На кришці встановлено фланець з чотирма шпильками для турбокомпресора, а також фланець, через який за допомогою трубопроводу із турбокомпресора зливається масло в піддон двигуна.

Циліндр разом з головкою та поршнем утворюють об’єм, де відбуваються теплові процеси робочих циклів двигуна.

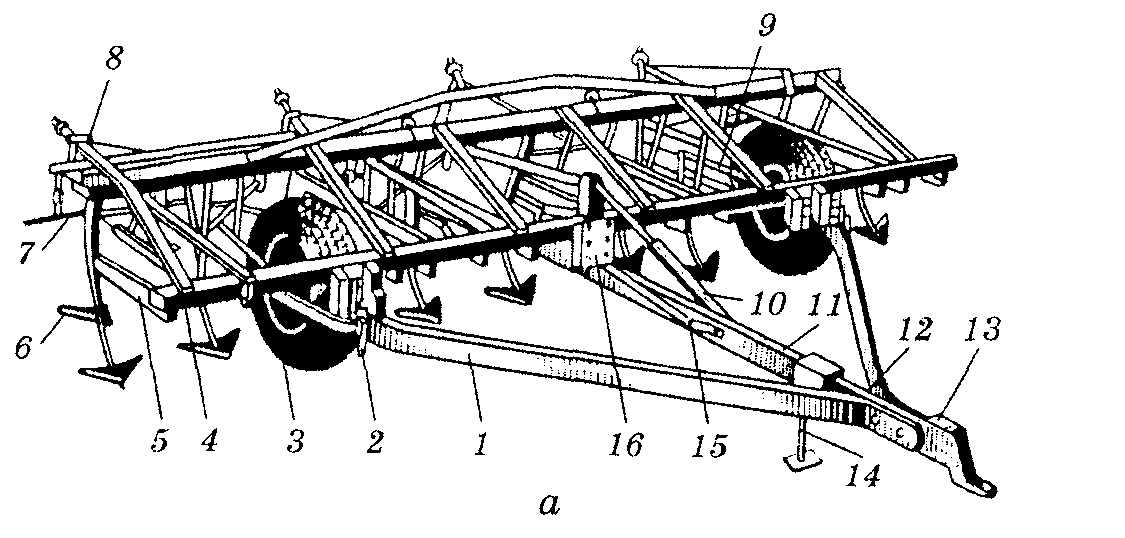

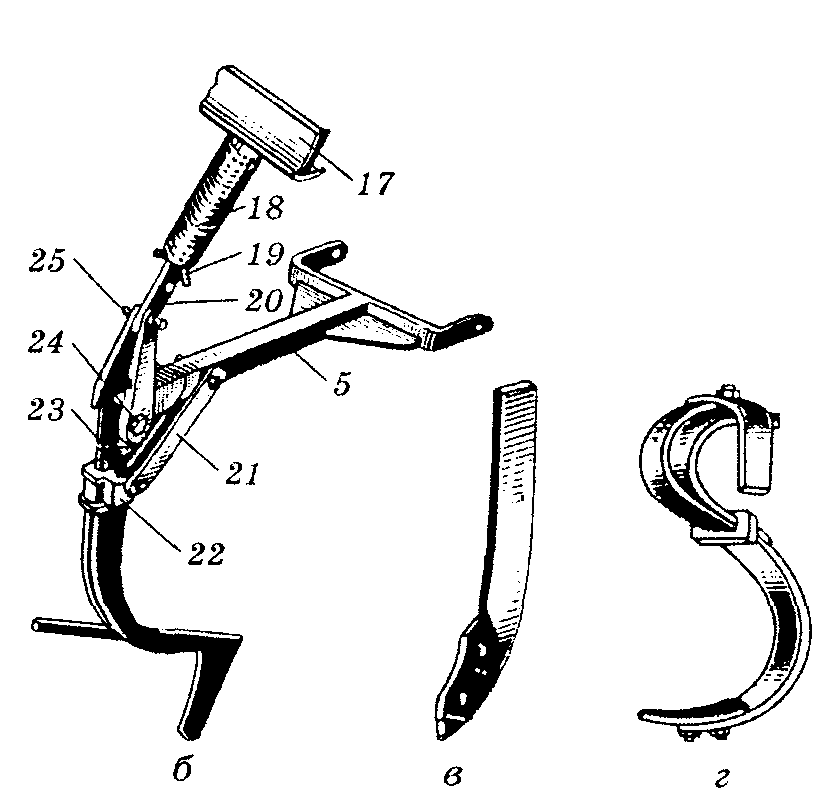

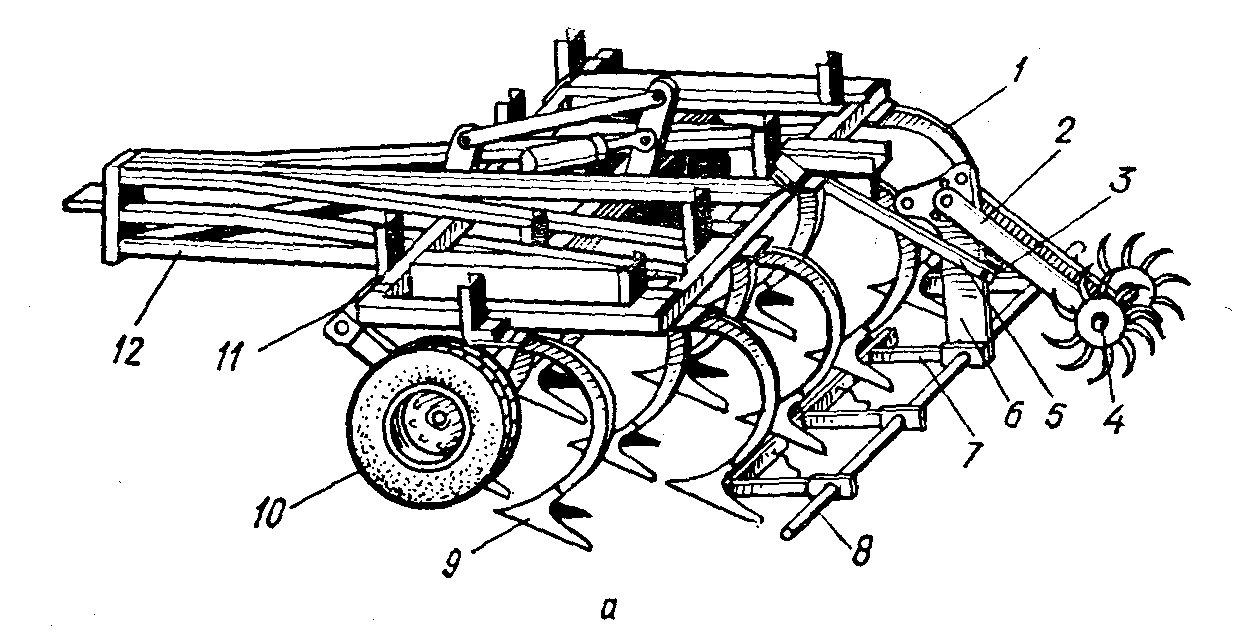

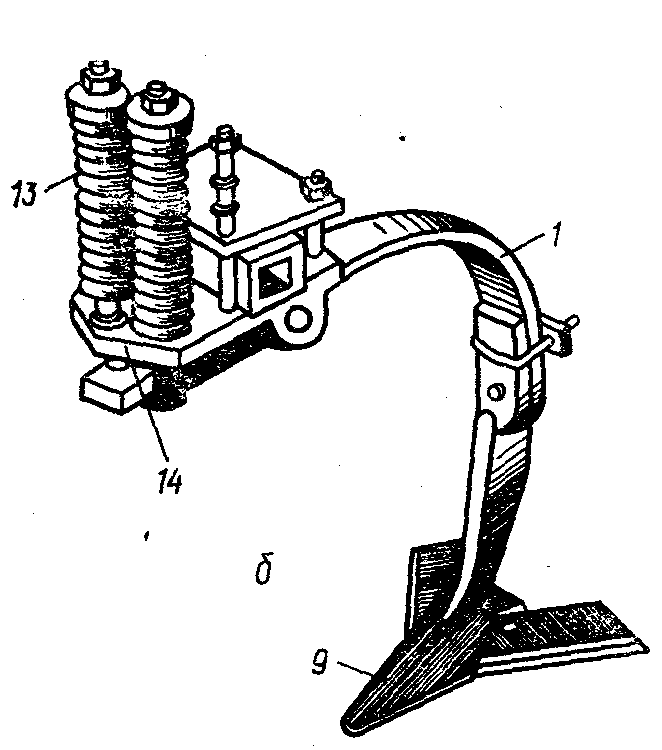

Циліндри 4 (рис. 3.1, а) дизелів з повітряним охолодженням індивідуального виготовлення кріпляться до блок-картера 7 шпильками 6, які загвинчені в картер. З іншого боку на шпильки встановлюється головка циліндра 3, яка притискається до циліндра за допомогою гайок. Між циліндром та картером передбачено прокладки 5.

Така конструкція циліндрів технологічна при виготовленні, проста при технічному обслуговуванні та ремонті, проте має недостатню жорсткість.

Циліндри відлито з легованого чавуну. На їх зовнішній поверхні є 18 тонких ребер охолодження з прорізами для шпильок. Товщина ребер різна: на виході повітря вона більша ніж на вході. Між верхньою площиною картера і циліндром встановлено мідну прокладку. Циліндри гільз не мають. Внутрішню поверхню циліндра (дзеркало) обробляють з великою точністю (її овальність і конусність не повинні перевищувати 0,02 мм) і загартовують струмом високої частоти).

Головки циліндрів з повітряним охолодженням відлито з алюмінієвого сплаву. Вони також мають ребра, які обдуваються повітрям для відведення теплоти від головок. У нижній частині головки є виточка, куди входить бурт циліндра. Торцева поверхня виточки ущільнює (без прокладки) стик між циліндром і головкою. Всередині головки розташований впускний і випускний канали з виходом на один бік головки. На виходах каналів встановлено фланці з різьбовими отворами для шпильок, до яких кріпиться впускний і випускний трубопроводи. Поперечний переріз впускного каналу більший, ніж випускний.

На нижній торцевій поверхні головок розміщені гнізда впускного і випускного клапанів та отвір для розпилювача форсунки. ІІа верх ній площині головок є гнізда для пружин клапанів, а також різьбові отвори для закріплення стояків валика клапанних коромисел.

Головка циліндрів закривається кришкою клапанів. Кришка клапанів спеціальними гайками кріпиться до стояків валика коромисел. Між кришкою і головкою встановлюється прокладка.

Блоки циліндрів двигунів з рідинним охолодженням мають вставлені змінні гільзи. При пошкодженні певної гільзи замінюють лише її, а не весь блок циліндрів. Крім того, змінні гільзи виготовляють з високоякісного хромонікелевого чавуну, а весь блок економічніше відливати з сірого чавуну. Для зменшення спрацювання дзеркала гільзи її внутрішню поверхню після розточки шліфують, полірують і загартовують з нагріванням струмом високої частоти на глибину 1,5...3,0 мм.

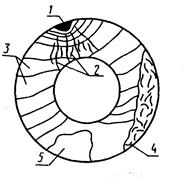

Гільзи поділяють на мокрі і сухі (рис. 3.5). Зовнішній бік мокрої гільзи охолоджується рідиною, а суху гільзу встановлюють у розто- чений циліндр блок-картера і охолоджувальна рідина омиває зовнішній бік циліндра. Для центрування гільзи відносно блока на зовнішній її поверхні є два посадочні пояски 2 і 4, а буртик 5 слугує опорою для гільз.

Мокру гільзу встановлюють у гнізді блока так, щоб забезпечити герметичність сорочки охолодження. Тому між верхньою частиною гільзи і головкою блока передбачено металоазбестову прокладку 11, між верхньою частиною гільзи і блоком — мідне кільце 10, між нижньою частиною гільзи і блоком — гумові кільця 9. Сухі гільзи запресовують в циліндр блок-картера. Торець гільзи дещо виступає над верхньою площиною блок-картера для надійного ущільнення прокладки 11.

За внутрішнім діаметром гільзи поділяють на групи: «Б» — велика; «С» — середня; «М» — мала. Літеру, якою позначається група, вибивають на торці верхнього бурта гільзи. При встановленні підбирають гільзи однієї групи. Це потрібно для забезпечення необхідного зазору між гільзами і поршнями, які також мають певні групи.

Головка блока циліндрів двигуна з рідинним охолодженням закриває ряд блока зверху і утворює камери, в яких відбувається робочий процес. У двигунах типу СМД-60, ЯМЗ-240Б ряд циліндрів блока закривається двома головками. Конструкція головки блока залежить від типу камери згоряння.

Головка циліндрів тракторного дизеля з рідинним охолодженням є виливкою складної форми, її прикріплюють до блока шпильками. Отвори під шпильки розташовані рівномірно по всій поверхні головки. Поверхня головки, яка взаємодіє з блоком, якісно обробляється для щільного прилягання до блока.

У головці розточено гнізда під впускні і випускні клапани, які з’єднуються з каналами для виведення відпрацьованих газів.

Форсунки встановлюють в отвори, які сполучаються з циліндрами.

Для з’єднання сорочки охолодження головки циліндра і блок-картера на нижній поверхні головки є отвори, які співпадають з відповідними отворами у блоці. Охолоджувальна рідина із сорочки охолодження головки через спеціальний патрубок надходить у верхній бак радіатора. У головці є отвори для форсунок, для розміщення штанг газорозподільного механізму, отвори для напрямних втулок клапанів, фланці для закріплення стояків валика коромисел. Клапанний механізм, встановлений на головці циліндрів, закривається кришкою, між ними передбачено прокладку.

Головку блока встановлюють на шпильки, загвинчені у блок-картер, і кріплять гайками. Гайки на шпильках кріплення головки потрібно затягувати рівномірно, поступово, у зазначеній на рис. 3.6 послідовності, в кілька прийомів (на одну-дві грані за один прийом). Спочатку з половинним зусиллям, як вказано в технічній характеристиці двигуна або трактора, потім — з повним зусиллям. Остаточно затягувати головку необхідно динамометричним ключем.

Між головкою циліндрів і блок-картером встановлюється ущільнювальна прокладка, яка перекриває вихід газам із циліндра, а охолодній рідині — із сорочки охолодження.

Ущільнювальну прокладку виготовляють з пружних, теплостійких матеріалів: азбесту, м’якої сталі, міді, алюмінію.

У дизелях і карбюраторних двигунах застосовують комбіновані азбостальні або мідноазбестові прокладки.

Найпоширеніші азбостальні прокладки складаються з каркасу тонкостінної м’якої сталі, по обидва боки якого встановлено листи пресованого азбесту. Вікна і отвори прокладки облаштовують також стальним листом. Щоб прокладка не прилипала до блоку абголовки, її поверхню вкривають тонким шаром графіту.

Компетенції №69-70Система живлення двигуна

внутрішнього згорання

Призначення та загальна будова кривошипно-шатунного механізму

Кривошипно-шатунний механізм перетворює зворотно-поступальний рух поршнів в обертальний рух колінчастого вала. Складається кривошипно-шатунний механізм з двох груп деталей: нерухомих і рухомих.

До нерухомих деталей належать блок-картер 7 (рис. 3.1) з опорами колінчастого вала, циліндром 4, гільзою 10, піддон картера 9, головка циліндра 3, корінні підшипники, ущільнення, а до рухомих — поршень 3 (рнс. 3.2), поршневий палець 5, шатун 7, колінчастий вал і маховик. Нерухомі деталі є остовом двигуна, основою, де розташовуються рухомі деталі кривошипно-шатунного і газорозподільного механізмів та виконуються робочі цикли. Таким чином, деталі рухомої групи перетворюють прямолінійний зворотно-поступальний рух поршня в обертання колінчастого вала.

Циліндри 4 (рис. 3.1) в двигунах сільськогосподарських тракторів розміщуються в блоці вертикально в один ряд (або у два ряди під кутом 90°). Зверху циліндри закриваються однією або двома (У-подібні двигуни) загальними головками, крім двигунів Д-21А, Д-120 та Д-37Е, де на кожний циліндр є окрема головка З (рис. 3.1, а). Для надійнішого ущільнення об’ємів циліндрів у площині, розняття блока і головки кладуть азбометалеву прокладку.

На поршні 3 (рис. 3.2) встановлюють компресійні 1 та маслознімні кільця 2. За допомогою поршневого пальця 5 поршень шарнірно з’єднується з шатуном 7 (нижня частина якого рознімна), а шатун — з колінчастим валом. У місцях цих з’єднань розміщені підшипники-втулки 6 головки шатуна та шатунні рознімні підшипники 9 (вкладиші). Рознімні корінні підшипники колінчастого вала за допомогою кришок 20, 21, 22, 24, 25 (рис. 3.1) цих підшипників кріпляться до блока двигуна 7. На хвостовику колінчастого вала кріпляться приводні деталі : шків, що передає обертання на вентилятор, генератор і компресор; шестерні для приводу масляного насоса двигуна, паливного насоса високого тиску, газорозподільного вала, а на фланці - маховик.

У двигунах модифікації СМД-60 шестерні приводу газорозподільного вала і паливного насоса розміщено у задній частині колінчастого вала.

Замкнутий об’єм, в якому обертається колінчастий вал з робочим запасом масла системи мащення двигуна, називається картером. Він забезпечується нижньою частиною блока 7 (рис. 3.1.) і піддоном 9, який гвинтами кріпиться до блока знизу. В площині роз’єму блока і піддона встановлюється прокладка 8.

До остова двигуна прикріплюються майже всі деталі й вузли систем і механізмів двигуна.

На деталі кривошипно-шатунного механізму при роботі двигуна діють силові і теплові навантаження. Тому деталі кривошипно-шатунного механізму, які працюють в умовах великих знакозмінних навантажень, пружних коливань і високої температури, повинні мати достатню міцність, жорсткість і стійкість проти спрацювання.

Кривошипно-шатунний механізм повинен бути компактним і легким. Зменшення маси деталей, які рухаються відносно остова, при збереженні їх міцності і жорсткості зменшує сили інерції і відповідно навантаження та спрацьовування деталей.

Для зменшення витоку газів із циліндрів двигуна деталі, які утворюють робочі об’єми (циліндри, поршні з кільцями, головки з прокладками), повинні постійно підтримувати потрібну герметичність циліндрів.

Будова деталей кривошипно-шатунного механізму і компоновка його вузлів на двигуні повинні забезпечувати просте технічне обслуговування та ремонт.

Всі деталі сучасних ДВЗ розраховані і виготовлені з урахуванням цих умов, але тривала і безперебійна їх робота можлива лише при правильній і професійній експлуатації двигуна.

3.2. Деталі групи остова

Остов двигуна складається з блок-картера (рис. З.З.), картера розподільних шестерень (рис. 3.4.), картера маховика, головки циліндрів і піддона картера. V-подібних двигунах до деталей остова належить кришка повітряної порожнини.

Нерухомий остов двигуна з розміщеними всередині деталями захищає їх від пошкодження, корозії та забруднення. Деталі і вузли можуть також кріпитись на остові ззовні.

Для підвищення жорсткості деталі остова масивніші за інші деталі двигуна, тому вони складають основну частину загальної маси двигуна. Всі деталі остова надійно з’єднані між собою і для герметичності та пилонепроникності площини розняття ущільнені прокладками.

Блок-картер сучасних тракторних дизелів з рідинним охолодженням виготовлений у вигляді коробчастої відливки з чавуну, яка має один (лінійні двигуни), або два (V-подібні двигуни) блоки циліндрів. Горизонтальною перетинкою блок-картер поділено на дві частини: верхня — це блок циліндрів, або просто блок, нижня — картер.

Для встановлення циліндрів на верхній площині блока і в горизонтальній перетинці є спеціальні отвори. Простір між стінками гільз циліндрів і блока, заповнений охолоджувальною рідиною, називають сорочкою охолодження. На стінках отворів горизонтальної перетин- ки є виточки для гумових ущільнювальних кілець, які запобігають витіканню охолоджувальної рідини із сорочки охолодження блока.

На стінці картера є фланець з отворами, до якого кріпиться масляний фільтр (центрифуга), у нижній частині розташований отвір для масломірної лінійки.

До нижньої площини картера болтами кріпиться масляний піддон, в якому влаштовано злив масла зі спускною пробкою. У деяких двигунів у пробці закріплено магніт для вловлювання металевих часточок, які потрапляють у масло. Між масляним піддоном і картером встановлено картонну або паронітову прокладку.

У двигунів з повітряним охолодженням в отвори на верхній площині картера встановлюють циліндри і разом з головками прикріплюють до картера шпильками.

До передньої площини блок-картера кріпиться картер розподільних шестерень 4 (рис. 3.4.), який центрується по точно обробленому пальцю проміжної шестерні і штіфту, запресованих з торця блок-картера. Таким чином, забезпечується зчеплення шестерень газорозподільного механізму.

В двигунах Д-65, СМД-18Н, СМД-31Т та інших картер розподільних шестерень закривається кришкою 3. Між блок-картером, картером і кришкою розподільних шестерень встановлюються прокладки.

Картер і кришка розподільних шестерень мають складну конфігурацію. В них просвердлено отвори для встановлення валів, під болти та шпильки для кріплення їх до блок-картера, а також кріплення до них інших вузлів. Для забезпечення жорсткості цих деталей на них в різних площинах зроблено перетинки з внутрішньої і зовнішньої сторін.

До кришки картера розподільних шестерень кріпиться опора 1, за допомогою якої двигун з’єднується з остовом трактора.

До задньої площини блок-картера кріпиться картер маховика. Це складна відливка циліндричної форми, яка з блок-картером з’єднується через фланець гвинтами. Внутрішня і зовнішня поверхні картера мають перетинки та ребра жорсткості. На зовнішній поверхні виконано кілька фланців для кріплення електростартера або пускового двигуна, задньої опори двигуна та інших вузлів і деталей. За допомогою болтів корпус маховика кріпиться до корпуса трансмісії через проміжний корпус (універсально-просапні трактори) або з'єднується з коробкою передач (трактор Т-150 К та інші) через проміжний корпус.

Остов двигуна кріпиться до остова трактора найчастіше в трьох точках: одна опора спереду і дві — ззаду. Передня опора у більшості двигунів шарнірна, обидві задні опори частіше встановлюють на картері маховика. В деяких випадках роль задніх опор виконують кронштейни, які приєднують до блока двигуна, або спеціальні виступи, відлиті разом з остовом двигуна. Для зменшення вібрації двигун кріпиться на рамі еластично. Пружними елементами в опорах, як правило, є гумові прокладки (подушки).

В розвалі між блоками циліндрів дизелів типу СМД-60 є порожнина для впуску повітря в циліндри, закрита алюмінієвою кришкою,яка кріпиться 16 болтами до блок-картера. Між кришкою і блок-картером встановлено картонну прокладку. Повітря підводиться до ресивера через патрубок, вилитий разом з кришкою, і до якого за допоогою гумового трубопроводу і хомутів приєднують повітропровідвід радіатора охолодження наддувочного повітря (СМД-66) або гумовий трубопровід від турбокомпресора (СМД-60). На кришці встановлено фланець з чотирма шпильками для турбокомпресора, а також фланець, через який за допомогою трубопроводу із турбокомпресора зливається масло в піддон двигуна.

Циліндр разом з головкою та поршнем утворюють об’єм, де відбуваються теплові процеси робочих циклів двигуна.

Циліндри 4 (рис. 3.1, а) дизелів з повітряним охолодженням індивідуального виготовлення кріпляться до блок-картера 7 шпильками 6, які загвинчені в картер. З іншого боку на шпильки встановлюється головка циліндра 3, яка притискається до циліндра за допомогою гайок. Між циліндром та картером передбачено прокладки 5.

Така конструкція циліндрів технологічна при виготовленні, проста при технічному обслуговуванні та ремонті, проте має недостатню жорсткість.

Циліндри відлито з легованого чавуну. На їх зовнішній поверхні є 18 тонких ребер охолодження з прорізами для шпильок. Товщина ребер різна: на виході повітря вона більша ніж на вході. Між верхньою площиною картера і циліндром встановлено мідну прокладку. Циліндри гільз не мають. Внутрішню поверхню циліндра (дзеркало) обробляють з великою точністю (її овальність і конусність не повинні перевищувати 0,02 мм) і загартовують струмом високої частоти).

Головки циліндрів з повітряним охолодженням відлито з алюмінієвого сплаву. Вони також мають ребра, які обдуваються повітрям для відведення теплоти від головок. У нижній частині головки є виточка, куди входить бурт циліндра. Торцева поверхня виточки ущільнює (без прокладки) стик між циліндром і головкою. Всередині головки розташований впускний і випускний канали з виходом на один бік головки. На виходах каналів встановлено фланці з різьбовими отворами для шпильок, до яких кріпиться впускний і випускний трубопроводи. Поперечний переріз впускного каналу більший, ніж випускний.

На нижній торцевій поверхні головок розміщені гнізда впускного і випускного клапанів та отвір для розпилювача форсунки. ІІа верх ній площині головок є гнізда для пружин клапанів, а також різьбові отвори для закріплення стояків валика клапанних коромисел.

Головка циліндрів закривається кришкою клапанів. Кришка клапанів спеціальними гайками кріпиться до стояків валика коромисел. Між кришкою і головкою встановлюється прокладка.

Блоки циліндрів двигунів з рідинним охолодженням мають вставлені змінні гільзи. При пошкодженні певної гільзи замінюють лише її, а не весь блок циліндрів. Крім того, змінні гільзи виготовляють з високоякісного хромонікелевого чавуну, а весь блок економічніше відливати з сірого чавуну. Для зменшення спрацювання дзеркала гільзи її внутрішню поверхню після розточки шліфують, полірують і загартовують з нагріванням струмом високої частоти на глибину 1,5...3,0 мм.

Гільзи поділяють на мокрі і сухі (рис. 3.5). Зовнішній бік мокрої гільзи охолоджується рідиною, а суху гільзу встановлюють у розто- чений циліндр блок-картера і охолоджувальна рідина омиває зовнішній бік циліндра. Для центрування гільзи відносно блока на зовнішній її поверхні є два посадочні пояски 2 і 4, а буртик 5 слугує опорою для гільз.

Мокру гільзу встановлюють у гнізді блока так, щоб забезпечити герметичність сорочки охолодження. Тому між верхньою частиною гільзи і головкою блока передбачено металоазбестову прокладку 11, між верхньою частиною гільзи і блоком — мідне кільце 10, між нижньою частиною гільзи і блоком — гумові кільця 9. Сухі гільзи запресовують в циліндр блок-картера. Торець гільзи дещо виступає над верхньою площиною блок-картера для надійного ущільнення прокладки 11.

За внутрішнім діаметром гільзи поділяють на групи: «Б» — велика; «С» — середня; «М» — мала. Літеру, якою позначається група, вибивають на торці верхнього бурта гільзи. При встановленні підбирають гільзи однієї групи. Це потрібно для забезпечення необхідного зазору між гільзами і поршнями, які також мають певні групи.

Головка блока циліндрів двигуна з рідинним охолодженням закриває ряд блока зверху і утворює камери, в яких відбувається робочий процес. У двигунах типу СМД-60, ЯМЗ-240Б ряд циліндрів блока закривається двома головками. Конструкція головки блока залежить від типу камери згоряння.

Головка циліндрів тракторного дизеля з рідинним охолодженням є виливкою складної форми, її прикріплюють до блока шпильками. Отвори під шпильки розташовані рівномірно по всій поверхні головки. Поверхня головки, яка взаємодіє з блоком, якісно обробляється для щільного прилягання до блока.

У головці розточено гнізда під впускні і випускні клапани, які з’єднуються з каналами для виведення відпрацьованих газів.

Форсунки встановлюють в отвори, які сполучаються з циліндрами.

Для з’єднання сорочки охолодження головки циліндра і блок-картера на нижній поверхні головки є отвори, які співпадають з відповідними отворами у блоці. Охолоджувальна рідина із сорочки охолодження головки через спеціальний патрубок надходить у верхній бак радіатора. У головці є отвори для форсунок, для розміщення штанг газорозподільного механізму, отвори для напрямних втулок клапанів, фланці для закріплення стояків валика коромисел. Клапанний механізм, встановлений на головці циліндрів, закривається кришкою, між ними передбачено прокладку.

Головку блока встановлюють на шпильки, загвинчені у блок-картер, і кріплять гайками. Гайки на шпильках кріплення головки потрібно затягувати рівномірно, поступово, у зазначеній на рис. 3.6 послідовності, в кілька прийомів (на одну-дві грані за один прийом). Спочатку з половинним зусиллям, як вказано в технічній характеристиці двигуна або трактора, потім — з повним зусиллям. Остаточно затягувати головку необхідно динамометричним ключем.

Між головкою циліндрів і блок-картером встановлюється ущільнювальна прокладка, яка перекриває вихід газам із циліндра, а охолодній рідині — із сорочки охолодження.

Ущільнювальну прокладку виготовляють з пружних, теплостійких матеріалів: азбесту, м’якої сталі, міді, алюмінію.

У дизелях і карбюраторних двигунах застосовують комбіновані азбостальні або мідноазбестові прокладки.

Найпоширеніші азбостальні прокладки складаються з каркасу тонкостінної м’якої сталі, по обидва боки якого встановлено листи пресованого азбесту. Вікна і отвори прокладки облаштовують також стальним листом. Щоб прокладка не прилипала до блоку абголовки, її поверхню вкривають тонким шаром графіту.

Компетенції №69-70

Відео

Конспект

У сучасних дизельних двигунів, у тому числі й у всіх вітчизняних моделей, застосована роздільна система упорскування палива в циліндри. Така система передбачає установку одного об'єднаного насоса високого тиску й окремих форсунок закритого типу на кожен циліндр двигуна.

Система живлення дизельних двигунів складається з ліній низького і високого тиску. По лінії низького тиску паливо подається з основного бака до насоса високого тиску. Лінія високого тиску служить для упорскування дозованої кількості палива в циліндри двигуна відповідно до порядку їхньої роботи.

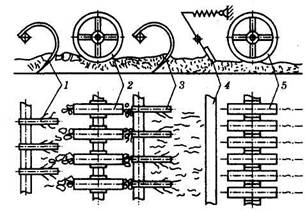

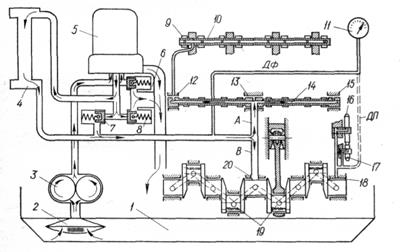

Принципова схема системи живлення дизельного двигуна показана на мал. 1. Насос низького тиску 6 (практично цей насос установлюють звичайно на корпусі насоса високого тиску) засмоктує паливо з бака 1 через фільтр грубого очищення 7 у свою порожнину усмоктування. Далі цей насос нагнітає паливо через фільтр тонкого очищення 3, у паливний насос високого тиску 4. Останній упорскує його через форсунки 2 безпосередньо в камери згоряння двигуна. Надлишкове паливо разом з повітрям, що потрапило в систему, відводяться по дренажних трубках у паливний бак. У нього також зливається паливо, що проникло в порожнини пружин форсунок. Паливні баки, застосовувані на автомобілях з дизельними двигунами, розраховані на великий запас ходу (350-400 км); установлюють їх на кронштейнах, закріплюючи хомутами.

Усередині паливних баків виконані перегородки, що підвищують їхню міцність і запобігають хлюпанню палива.

У корпус бака уварена заливна горловина з герметично закриваючоюся пробкою, у якій розташовані два клапани: впускний, що відкривається при зниженні тиску до 0,097- 0,098 МПа, і випускний, що відкривається при підвищенні тиску в баці до 0,11-0,115 МПа.

Рис. 1. Принципова схема системи живлення дизельного двигуна:

1 - паливний бак; 2 - форсунка; 3 - фільтр тонкого очищення палива; 4 - паливний насос високого тиску; 5 - регулятор; 6 - паливний насос низького тиску; 7 - фільтр грубого очищення палива

ЛІНІЯ ПОДАЧІ ПАЛИВА НИЗЬКОГО ТИСКУ

У лінію низького тиску входять фільтри грубого і тонкого очищення палива, паливоподаючий насос з додатковим насосом для ручного прокачування системи і паливопроводи низького тиску.

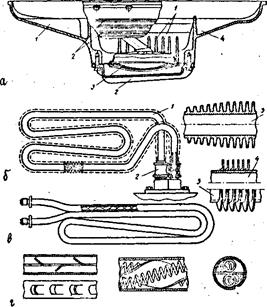

Фільтр грубого очищення палива призначений для затримки великих часточок, що забруднюють паливо перед його подачею в паливоподаючий насос. Будову такого фільтра показано на мал. 2. Фільтр складається з корпуса 4, у якому розташований фільтруючий елемент 3, що складається із сітчастого металевого каркаса з навитим на нього ворсистим бавовняним шнуром. Паливо, проходячи між витками шнура, залишає на його ворсинках механічні домішки. Очищене паливо надходить у внутрішню порожнину фільтруючого елемента і далі в відвідний паливопровід. У нижній частині корпуса мається зливальний отвір із пробкою 5 для зливу відстою. Зверху корпус закритий кришкою 1 з ущільнювальною прокладкою 2. У кришці виконані гнізда з різьбленням для приєднання штуцерів що підводить і відводить паливопровід.

Фільтр тонкого очищення служить для остаточного очищення палива перед його подачею в паливний насос високого тиску. Його розташовують у найвищій точці системи живлення, що полегшує збір і видалення повітря, що потрапило в паливну систему.

Пристрій фільтра тонкого очищення показано на мал. 3. Він служить для більш ретельного очищення палива. Через середину корпуса цього фільтра проходить стрижень 5, на який надітий фільтруючий елемент 4 у виді сталевого сітчастого каркаса. Усередині каркаса проходить трубка з отворами, обмотана тканиною. На тканину нанесений спеціальний состав (деревне борошно, просочене пульвербакелитом), поверх якого накладено кілька витків марлі. З торців фільтруючий елемент закритий пластинчастими фланцями. До кришки корпуса фільтра елемент притискається циліндричною пружиною 2 за допомогою шайби 3. У кришці розташований жиклер 6, через який у зливальний трубопровід проходить частина палива і повітря, що потрапила в систему. Відстій зливається через пробку 1.

В даний час використовуються фільтри зі змінним паперовим патроном, що, зокрема , застосовується на автомобілях КАМАЗ.

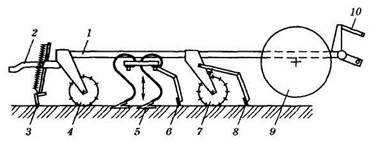

Паливоподаючий насос поршневого типу застосовують у більшості автомобільних дизельних двигунів. Будову такого насоса показане на мал. 4.

Рис. 2. Фільтр грубого очищення палива:

1 - кришка; 2 - прокладка; 3 - фільтруючий елемент; 4 - корпус; 5 - пробка для зливу відстою

Рис. 3. Фільтр тонкого очищення палива:

1 - пробка для зливу відстою; 2 - пружина; 3 - шайба; 4 - фільтруючий елемент; 5 - стрижень; 6 - жиклер; І - зливши палива; ІІ - до насоса високого тиску

Рис. 4. Паливоподаючий насос:

а - основний насос, що подає; б - ручний насос, що підкачує; І - корпус; 2 - дренажний канал; 3 і ІІ - поршні; 4 - возпратная пружина поршня; 5 - пробка; 6 - шток; 7 і 13 - клапани; 8 і 12 - пружини; 9 - рукоятка; 10 - цнлиндр ручного насоса

Розміщений в корпусі 1 поршень 3 переміщається в одному напрямку під дією штока 6, що піднімається ексцентриком на кулачковому валу насоса. Усередині поршня встановлена пружина 4 (опорою для неї служить виточення в пробці 5), що повертає поршень у зворотному напрямку. У корпус насоса паливо надходить через клапан 7, що відкривається під дією розрідження і закривається під тиском пружини 8. До насоса високого тиску паливо подається при відкритті клапана 13, навантаженого пружиною 12.

Робота паливоподаючого насосу показана на мал. 5. Поршень 3, переміщаючи під дією штока 4, витісняє паливо з порожнини А через нагнітальний клапан, що відкривається, 1 у порожнину Б. Коли поршень змінює напрямок свого руху і переміщається під дією пружини 8, тиск у порожнині Б підвищується і паливо подається до насоса високого тиску. Під час цього ходу під поршнем створюється розрідження, у результаті чого впускний клапан 2 відкривається і паливо надходить з бака через фільтр грубого очищення в порожнину насоса А.

Якщо треба підкачати паливо при непрацюючому двигуні, користаються насосом з ручним приводом, установленим на паливоподаючому насосі.

Паливопроводи

У лінії низького тиску використовуються трубопроводи, виготовлені зі сталі, міді чи маслобензостойкої пластмаси. У лінії високого тиску застосовують сталеві трубопроводи великої міцності, по кінцях яких зроблені висадження для утримання накидних гайок, що кріплять їх до штуцерів паливного насоса високого тиску і до форсунок.

ЛІНІЯ ПОДАЧІ ПАЛИВА ВИСОКОГО ТИСКУ

Для забезпечення гарного розпилення палива, що впорскується в середовище щільно стиснутого повітря, необхідно подавати його під високим тиском. З цією метою дизельні двигуни мають насос високого тиску, що разом з форсунками і трубопроводами утворить лінію високого тиску.

У циліндри двигуна під дією насоса високого тиску через форсунки закритого типу в строго визначених дозах (у залежності від навантаження двигуна і режиму його роботи) упорскується паливо.

Рис. 5. Схема роботи паливоподаючого насоса:

а - рух поршня вниз - паливо подається до насоса високого тиску; б - рух поршня нагору - паливо заповнює порожнину Б; 1 - нагнітальний і 2 - впускний клапани; 3 - поршень; 4 - шток; 5 - ролик; 6 - кулачок вала приводу; 7 і 8 - пружини; А и Б - порожнини

Таким чином, паливний насос високого тиску насамперед відміряє визначені дози палива, подавані в кожен циліндр за один робочий хід. Тому що ці дози повинні бути дуже незначними й однаковими для кожного циліндра. Насоси високого тиску виконують з великим ступенем точності.

Паливо подають паливним насосом високого тиску в строго визначений момент, за дуже короткий проміжок часу, з можливістю зміни моменту випередження упорскування стосовно проходу поршня через в.м.т. наприкінці ходу стиску. Паливний насос обслуговує всі циліндри двигуна.

Паливні насоси високого тиску, застосовувані в сучасних автомобільних дизельних двигунах, відносяться до плунжерного типу з окремою секцією на кожен циліндр двигуна. Усі секції об'єднані в одному корпусі і приводяться в дію від загального кулачкового вала, що одержує обертання через шестерний привід від розподільного вала двигуна.

У більшості насосів високого тиску всі плунжерні секції розташовані в один ряд, у деяких насосів, наприклад установлюваних на двигунах ЯМЗ-740, плунжерні секції розташовуються в два ряди під кутом 75° одна до іншої.

Пристрій насоса високого тиску показане на мал. 6. Він складається з корпуса 7 насоса, плунжерних секцій, кулачкового вала 1, регулятора частоти обертання і муфти випередження упорскування. Кожна секція насоса являє собою гільзу 11 із плунжером, що рухається усередині неї, 12.

Гільзи встановлені в розточеннях корпуса насоса і фіксуються в ньому стопорними гвинтами 6. Верхній отвір у гільзі впускний, він сполучається з каналом Б підведення палива в корпусі насоса. Нижній (пропускний) отвір у гільзі з'єднано з каналом А відводу палива. На зовнішній поверхні верхньої частини плунжера мається кругова проточка. Вище її розташований фасонний паз, що починається знизу гвинтовою канавкою і закінчується прямолінійною вертикальною канавкою. Цей паз з'єднує простір над плунжером з кільцевою порожниною, утвореною круговим виточенням на плунжері. Зверху до гільзи прилягає сідло нагнітального клапана 10, що притискається до торцевої поверхні гільзи штуцером 8, укрученим у корпус насоса. До штуцера приєднаний нагнітальний трубопровід високого тиску.

Плунжери всіх секцій приводяться в рух від загального кулачкового вала 1, розташованого в нижній частині корпуса і встановленого на конічних роликових підшипниках. Кулачок діє на плунжер 12 через роликовий штовхальник 18, що постійно притискається до кулачка пружиною 15. Під дією цієї пружини, що спирається на тарілку 2, плунжер рухається вниз. Провертанню штовхальника перешкоджає вісь 19 ролика, що має виступи, що входять у пази на розточеннях корпуса. Ролик 21 штовхальника встановлений на втулці, що плаває, 20. Для регулювання моменту початку подачі палива в штовхальник 18 укручений регулювальний гвинт 16, що фіксується у визначеному положенні контргайкою 17.

Рис. 6. Поперечний розріз насоса високого тиску:

1 - кулачковый вал; 2 - нижня тарілка; 3 - поворотна втулка; 4 - верхня тарілка; 5 - зубцюватий сектор; 6 - стопорний гвинт; 7 - корпус; 8 - штуцер; 9 - пружина нагнітального клапана; 10 - нагнітальний клапан; 11 - гільза; 12 - плунжер; 13 - гвинт обмеження ходу рейки; 14 - пальці ведучої напівмуфти; 15 - пружина; 16 - регулювальний БИНТ; 17 - контргайка; 18 - штовхальник; 19 - вісь ролика; 20 - втулка, що плаває; 21 - ролик; А и Б - канали відводу і підведення палива

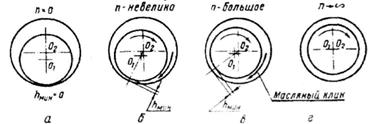

Розглянемо роботу насоса високого тиску. Коли плунжер 2 (мал. 7) опускається (положення І), простір над ним заповнюється паливом, що надходить через отвір Д в гільзі 1 і канал Б (див. мал. 6) підведення палива. При русі плунжера нагору (мал. 7, положення ІІ) цей отвір перекривається торцевою крайкою плунжера і тиск у просторі над плунжером підвищується. Зі збільшенням тиску до 1,2-1,8 МПа відкривається нагнітальний клапан 10 (див. мал. 6) і паливо через штуцер каналу А відводу палива і трубопровід високого тиску надходить до форсунки. Плунжер продовжує підніматися і відповідно підвищує тиск.

Рис. 7. Плунжер форсунки:

а - схема роботи; б - нагнітальний клапан; 1 - гільза; 2 - плунжер; 3 - робоча гвинтова канавка плунжера; 4 - корпус нагнітального клапана; 5 - нагнітальний клапан; А и Б - пропускні отвори плунжера і гільзи; В и Е - паливні канали в корпусі насоса; Г - розвантажувальний пасок клапана; Д - вхідний отвір; Ж - горизонтальний отвір плунжера; 3 - неробоча гвинтова канавка плунжера; І - заповнення гільзи паливом; ІІ й ІІІ - положення плунжера на початку і кінці середньої подачі; ІV і V - положення плунжера при повній і нульовій подачах,

Коли його величина досягає 15 МПа, піднімається голка форсунки і доза палива, подана насосом, впорскується в циліндр двигуна. При підході плунжера до в.м.т. (мал. 7, положення ///) його крайка відкриває пропускний отвір Б гільзи, що з'єднує порожнину гільзи з каналом, що відводить, у результаті чого тиск над плунжером і в трубопроводі, що веде до форсунки, падає. Нагнітальний клапан закривається, і надходження палива в циліндр припиняється. Для більш кращого процесу згоряння необхідно, щоб подача палива завершувалася чітким відсіченням. Для цього на нагнітальному клапані 5 роблять розвантажувальний пасок Г, що збільшує обсяг у паливопроводі між форсункою і клапаном.

Величина дози палива, що впорскується, залежить від тривалості подачі, тобто від моменту відкриття крайкою гвинтової канавки і плунжера пропускного отвору Б. Чим пізніше відкривається пропускний отвір, тим більша кількість палива впорскується в циліндр. Більш раннє відкриття пропускного отвору зменшує кількість палива, що впорскується.

Для зміни тривалості упорскування плунжер повертають так, щоб крайка гвинтоподібної канавки раніш чи пізніше відкрила пропускний отвір.

Для повороту плунжера в гільзі кожної секції мається втулка. У верхній частині ця втулка несе на собі зубцюватий вінець, утримуваний стяжним гвинтом, а в нижній частині виконані два вертикальних пази, у котрі входять повідці плунжера. Завдяки великій довжині пазів повідці можуть переміщатися в них на всю довжину ходу плунжера.

З зубцюватими вінцями всіх секцій знаходиться в зачепленні зубцювата рейка, встановлена в корпусі насоса високого тиску, і приводи системою тяг від відцентрового регулятора, що керує подачею палива.

Подовжнє переміщення рейки викликає поворот утулок на гільзах і відповідне зміна положення плунжерів. Усуваючи рейку в корпус насоса, збільшують подачу палива, а висуваючи - зменшують.

Момент подачі палива в циліндр повинний бути зв'язаний з положенням його поршня. Надходження палива в циліндр повинне завершуватися до приходу поршня у в.м.т. Зі збільшенням частоти обертання вала двигуна зменшується час кожного ходу поршня. Відповідно повинний змінюватися і момент подачі палива, щоб уся порція вприснутого палива встигла запалитися і згоріти в той час, коли поршень знаходиться біля в.м.т.

Кут випередження подачі палива змінюється поворотом кулачкового вала насоса. При повороті кулачкового вала по напрямку його обертання кут випередження подачі палива збільшується, проти - зменшується. Змінюється кут випередження автоматично під дією відцентрової муфти, установленої на передньому кінці кулачкового вала насоса.

Між моментом початку подачі палива насосом, обумовленим відкриттям нагнітального клапана, і моментом упорскування палива форсункою мається невелика різниця в часі. Це пояснюється деякою деформацією паливопровода високого тиску і стискальністю палива.

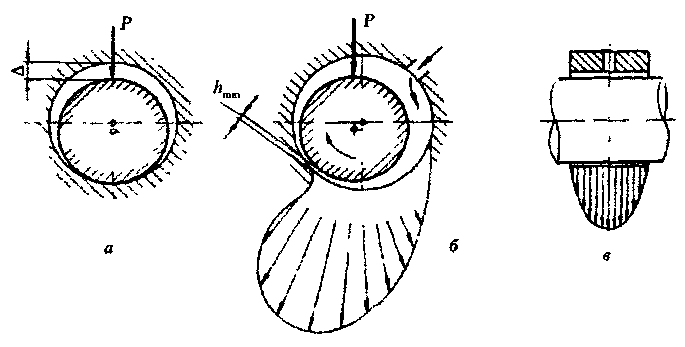

Форсунки, застосовувані на сучасних дизельних двигунах, закритого типу з гідравлічним підйомом голки, тобто прохідний перетин розпилювача перекривається голкою, що піднімається тиском палива в момент упорскування.

На мал. 8 показаний пристрій форсунки закритого типу. Вона складається зі сталевого корпуса 4, до якого гайкою 3 приєднаний корпус 2 розпилювача. У корпусі розпилювача встановлена голка І, що складає разом з корпусом розподільника прецизійну пару. У нижній частині розпилювача маються чотири соплових отвори для упорскування палива.

Рис. 8. Форсунка закритого типу:

1– голка розпилювача; 2 - корпус розпилювача; 3 - гайка розпилювача; 4 - корпус; 5 - штанга; 6 - пружина; 7 - регулювальний гвинт; 8 - гайка пружини; 9 - штуцер; 10 - фільтр; А - кільцеве виточення; Б - порожнина під конічним сідлом голки

Корпус розпилювача фіксується щодо корпуса форсунки двома штифтами. У хвостовик голки упирається кінець штанги 5, верхня частина якої служить опорою для поворотної пружини 6. Ця пружина повертає голку у вихідне положення після закінчення упорскування палива.

Пружина 6 розташована у внутрішній порожнині фасонної гайки 8, що укручена своєю нижньою частиною в корпус форсунки. Попередній натяг пружини 6 може бути відрегульований підкручуванням гвинта 7, у заплечик якого упирається верхня частина пружини.

Паливо підводиться до форсунки по трубопроводу високого тиску, з'єднаному зі штуцером 9, усередині якого встановлений сітчастий фільтр 10. Пройшовши фільтр, паливо попадає у внутрішні канали корпуса форсунки і корпуси розпилювача і проходить у кільцеву порожнину навколо голки.

Упорскування відбувається, коли тиск палива, створюваний насосом, зросте і перевищить тиск пружини 6, у результаті чого голка підніметься і відкриє прохід для палива до соплових отворів розпилювача.

Після припинення подачі палива насосом тиск у кільцевій порожнині упаде, і під дією пружини 6 голка опуститься і закриє доступ паливу до соплових отворів розпилювача. Цей момент відповідає закінченню упорскування палива.

Паливо, що просочилось через зазор між голкою і корпусом форсунки, просувається по вертикальному каналі в зливальний трубопровід, що направляє його в бак. При установці форсунки в головку циліндрів повинна бути забезпечена висока герметичність. З цією метою торець гайки 3 розпилювачі ущільнений від прориву газів мідною гофрованою і сталевою шайбами й ущільнювальними кільцями.

МУФТА АВТОМАТИЧНОГО ВИПЕРЕДЖЕННЯ УПОРСКУВАННЯ ПАЛИВА

Випередження упорскування палива повинне змінюватися відповідно до зміни режиму роботи двигуна. З цією метою паливний насос високого тиску оснащують автоматичною муфтою зміни кута випередження упорскування палива в залежності від зміни частоти обертання колінчатого вала двигуна.

У більшості автомобільних дизельних двигунів застосовують автоматичні муфти, що відрізняються друг від друга окремими конструктивними елементами.

За принципом дії усі вони відносяться до відцентрових регулюючих пристроїв.

Муфта автоматичного випередження упорскування палива (мал. 9) складається з двох напівмуфт: відомої 1 і ведучої 4. На відомій напівмуфті розташовані вантажі 8, що розходяться в сторони під дією відцентрової сили. Ці вантажі встановлені шарнірно на двох осях 2. У вирізах вантажів розміщені пружини 3. На ведучій напівмуфті закріплені пальці 10, у які упираються пружини 3. Таким чином, пружини 3, спираючи з однієї сторони на осі 2, а з іншого боку - на пальці 10. зв'язують між собою ведучу і відому частини муфти.

Працює муфта як відцентровий регулятор. Зі збільшенням частоти обертання колінчатого вала двигуна, а отже, і кулачкового вала паливного насоса закріплені на муфті вантажі 8 під дією відцентрової сили прагнуть розійтися в протилежні сторони. Переміщення вантажів викликає поворот відомої напівмуфти щодо ведучої на деякий кут у напрямку обертання кулачкового вала і відповідно збільшує кут випередження подачі палива. Зі зниженням частоти обертання вала двигуна і кулачкового вала насоса зменшується відцентрова сила, у результаті чого п'ята 21 і муфта 2 зміщаються вліво, а важіль 13 і тяга 8, що керує подачею палива, усуває рейку в корпус насоса, збільшуючи подачу палива і частоту обертання колінчатого вала.

Зменшуючи натискання на педаль керування подачею палива, знижують натяг пружини і зменшують частоту обертання вала двигуна.

Рис. 9. Муфта автоматичного випередження упорскування палива

Для повного припинення подачі палива і зупинки двигуна скобу 20 опускають униз. При цьому куліса 23 переміщає важіль 13 у крайнє праве положення, рейка 7 цілком висувається з корпуса насоса і подача палива припиняється. Для зупинки двигуна в кабіні водія мається кнопка "Стоп", що зв'язана зі скобою 20, що керує кулісою 23.

Регулятор підтримує мінімальну частоту обертання колінчатого вала двигуна на холостому ходу в межах 450- 550 об/хв і обмежує максимальну частоту обертання до 2250-2275 хв-1. Різка зміна подачі палива запобігається буферною пружиною 16 і коректором 19.

Мінімальна і максимальна частоти обертання, підтримувані в зазначених межах, можуть бути відрегульовані болтами 9 і 11.

Для зниження мінімальної частоти обертання болт 11 викручують, а для збільшення ввертають. Максимальну частоту обертання вала двигуна регулюють болтом 9. Однак до цього регулювання прибігають лише під час перевірки насоса високого тиску на спеціальному іспитовому стенді.

ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ СИСТЕМИ ЖИВЛЕННЯ

Технічне обслуговування системи живлення автомобіля включає в себе перевірку герметичності системи, надійності кріплення її окремих елементів на рамі і двигуні, промиванні і заміні фільтрів, зливі відстою.

При щоденному обслуговуванні зовнішнім оглядом перевіряється відсутність підтікання палива і, по приладах, наявність палива в баці.

При проведенні ТО1 зливається відстій з фільтра грубого очищення палива (ФГО), для чого відвернути пробку на дні склянки і зливати відстій до появи чистого палива. При заправленні автомобіля невідстояним паливом ізливання відстою робити щотижня.

При кожному другому ТО2 (через 32 000 км пробігу) промити фільтруючий елемент фільтра грубого очищення. При цьому злити паливо зі стакана ФГО, відвернути чотири болти кріплення стакана і зняти стакан. Очистити від бруду фільтруючий елемент, промити його бензином чи чистим дизельним паливом і продути стисненим повітрям. Зборку провести в зворотному порядку.

При експлуатації автомобіля в умовах підвищеної запиленості промивання фільтруючого елемента ФГО проводити через 350-400 км пробігу.

При проведенні ТО2 продути стисненим повітрям фільтруючий елемент повітряного фільтра, а у випадку сильного забруднення замінити. Злити відстій з фільтра тонкого очищення палива (ФТО). Для зливу відстою відвернути пробку в нижній частині корпуса ФТО і зливати до появи чистого палива.

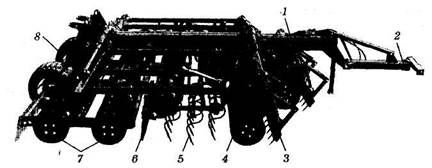

Мал. 10. Агрегати системи живлення на двигуні Д-245:

1 - паливо провід від фільтра грубого очищення ; 2 - паливо підкачувальний насос; 3 - рукоятка ручного підкачування; 4 - пробка для випуску повітря з насоса високого тиску; 5 - паливо провід від фільтра тонкого очищення до паливного насоса високого тиску;6-паливо, провід високого тиску; 7 - форсунка; 8 - фільтр тонкого очищення палива; 9 - пробка для видалення повітря з фільтра тонкого очищення

При кожнім другому ТО2 заміняти фільтруючий елемент фільтра тонкого очищення палива. Для заміни фільтруючого елемента потрібно злити паливо з корпуса ФТО, відвернути гайки кріплення кришки і зняти кришку. Вийняти з корпуса фільтруючий елемент, промити корпус фільтра і поставити новий фільтруючий елемент. Зібрати фільтр, відвернути на 1-2 обороту пробки 9 і 4 на кришці фільтра і на корпусі насоса високого тиску (рис. 13). Прокачати систему рукояткою 3 насоси ручного підкачування 2. З появою палива послідовно закручувати спочатку пробку 4 на корпусі насоса, а потім пробку 9 на кришці фільтра.

Компетенції №65-68

№65-66

Форми і методи технічного обслуговування машин

Технічне обслуговування (ТО) - комплекс операцій чи операція для підтримання справного стану чи працездатності об’єкта під час використання його

за призначенням, простою, зберігання та транспортування.

ТО з

періодичним контролем - технічне обслуговування, за яким контроль технічного стану

виконується з установленими в нормативно- технічній документації періодичністю

та обсягом, а обсяг інших операцій визначається технічним станом об’єкта на

момент початку технічного о бслуговув ання.

ТО під час

використання - технічне обслуговування під час підготовки до використання за

призначенням, під час використання за призначенням та безпосередньо після його

закінчення.

ТО під час

зберігання - технічне обслуговування під час підготовки до зберігання, під час

зберігання та безпосередньо після його закінчення.

ТО під час транспортування - технічне

обслуговування під час підготовки до транспортування, під час транспортування

та після його закінчення.

Система технічного

обслуговування і ремонту техніки -

сукупність взаємопов’язаних засобів, документації, операцій

технічного обслуговування і ремонту та виконавців, необхідних для підтримання і

відновлення якості виробів, що входять у цю систему.

До операцій

ТО належать:

^ періодичне

очищення і миття машин;

^ підтягування

кріплень деталей;

^ регулювання

і змащування складових частин;

^ очищення

фільтрувальних елементів палива і масел, повітря і робочих рідин;

^ дозаправлення машин паливом і маслами тобто виконання

операцій щодо підтримання роботоздатності неконструктивних елементів машин,

крім заміни фільтрувальних елементів.

Операції з

відновлення конструктивних елементів машин належать до ремонту.

Метод

технічного обслуговування - сукупність технологічних і організаційних правил

виконання операцій ТО.

Періодичність

технічного обслуговування - інтервал часу або наробітку між певним видом ТО і

наступним таким же видом або іншим більшої складності.

Вид

технічного обслуговування - це ТО, визначене за однією з ознак: етапу

існування, періодичністю, обсягом робіт, умовами експлуатації, регламентацією

тощо.

|

Трудомісткість технічного

обслуговування - затрати праці на проведення одного ТО цього виду.

У сільському

господарстві прийнято планово-запобіжну систему технічного обслуговування і

ремонту машин згідно з відповідним Положенням.

Плановою

система ТО називається тому, що ТО с.-г. техніки суворо виконується після

встановленого часу роботи машини або виконання певного обсягу робіт заздалегідь

розробленим графіком.

Запобіжною

система ТО є тому, що за встановленої регламентованої періодичності передбачено

виконання обов’язкового переліку технологічних операцій, спрямованих на

запобігання відмовам у роботі.

Діагностування сільгосптехніки є однією із

складових системи ТО і здійснюється з метою визначення технічного стану об’єкта

(пошук місця та визначення причин відмови (несправності), контроль, прогнозування

технічного стану).

2.2. Засоби технічного

обслуговування

Засоби технічного обслуговування (ремонту) - засоби

технічного оснащення і споруди,

призначені для виконання технічного

обслуговування (ремонту).

Індивідуальні

інструменти і пристрої - це ті, що постачаються разом з машиною

виготовлювачами. Наприклад, до колісних тракторів постачають - шланг для

накачування шин, покажчик тиску, заправний шприц, важільно-плунжерний шприц для

змащування у складеному стані,

переносну лампу, гідравлічний домкрат, насадку до шприца для мащення карданів,

штоковий шприц і комплект інструменту.

Для виконання

технічного обслуговування на пунктах, постах і станціях ТО застосовують різні

засоби.

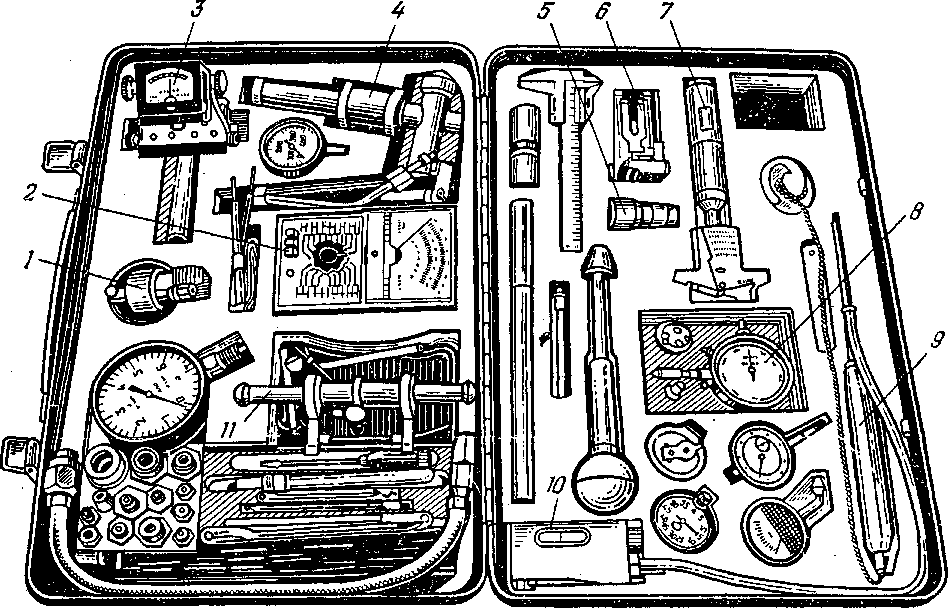

Комплект

оснащення майстра-наладчика ОРГ-16395-ГОСНИТИ, призначений для виконання

слюсарно-монтажних, очисно-мийних і контрольно-регулювальних робіт тракторів

під час технічного обслуговування на пунктах ТО і в ремонтних майстернях. До

складу комплекту входять: верстак із столом-приставкою, шафа для

великогабаритних пристроїв, приладів та інвентарю (майже 20 назв), установка

для миття деталей, інструментальний візок, наочно-технічна документація (у тому

числі 12 таблиць технічного обслуговування тракторів і 12 схем мащення

тракторів).

Комплект

стаціонарний дозволяє обслуговувати 3 - 4 трактори за

зміну.

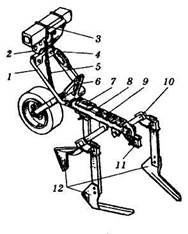

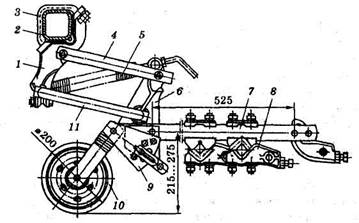

Стаціонарний комплекс діагностичних засобів

КИ-13919А-ГОСНИТИ випускається

у двох виконаннях:

КИ-13919А-ГОСНИТИ

і КИ-13919А-01-ГОСНИТИ. Останній відрізняється наявністю пристрою ОРГ-4947 для відведення

випускних газів та слюсарного верстака для виконання регулювальних і ремонтних

робіт.

Комплект

дозволяє оперативно контролювати основні параметри технічного стану дизелів,

електрообладнання, трансмісії, гідроприводу, ходової частини, механізмів керування,

робочого обладнання. Парк обслуговуваних тракторів - 150, кількість

перевірюваних параметрів технічного стану тракторів - 130.

Діагностичний

стенд КИ-8948-ГОСНИТИ забезпечує перевірку роботоздатності агрегатів і систем

колісних тракторів Т-25, Т-40, ЮМЗ-6, МТЗ-80/82, Т-150К, К-700/701, самохідних

шасі Т-16М, СШ-45, СШ-75. На стенді визначають гальмову силу коліс, зусилля і

потужність на прокручування трансмісії, силу тяги і тягову потужність, зусилля

на гідронавісці трактора, витрату палива, параметри стану регулятора,

генератора, стартера та інших приладів електрообладнання.

Переносний

комплект приладів КИ-13924-ГОСНИТИ призначений для діагностування тракторів,

комбайнів і самохідних шасі. Дозволяє контролювати основні параметри стану

дизелів, у тому числі: ефективну потужність, кут випередження подачі палива,

тиск впорскування палива форсунками, кількість вимірюваних параметрів - 36.

Пристрій

КИ-5473-ГОСНИТИ для перевірки гідросистеми визначає об’ємну подачу гідравлічних

насосів тракторів усіх марок, перевіряє тиск, за якого спрацьовують запобіжні

клапани і механізм автоматичного повертання золотника, а також у гідросистемах

рульового керування.

Пристрій

КИ-13936-ГОСНИТИ призначений для визначення тиску у зливній магістралі

гідравлічної системи і головної масляної магістралі системи мащення двигуна, у

шинах коліс тракторів, самохідних шасі, зернозбиральних комбайнів, кількість

вимірюваних параметрів - 3.

Блок

комбінованих діагностичний БКД-1 дає можливість зробити швидкісну

характеристику двигуна, оцінити роботоздатність паливного насоса і правильність

настроєння його регулятора, визначити ефективну потужність двигуна, потужність

механічних витрат, індикаторну потужність циліндрів і нерівномірність її

розподілу, частоту обертання колінчастого вала, витрату палива. Габаритні

розміри - 320x145x170 мм, маса - 8 кг.

Пристрій

КИ-1343-ГОСНИТИ для контролю паливопідкачувально- го насоса використовують для

перевірки забруднення фільтрувальних елементів тонкого очищення палива.

Кількість діагностичних параметрів 2.

Індикатор

стану форсунок КИ-12343-ГОСНИТИ забезпечує діагностування загального стану

форсунок безпосередньо на працюючому автотракторному двигуні віброакустичним

методом.

Витратомір

палива КИ-8940М-ГОСНИТИ призначений для оцінювання економічності дизелів

тракторів, комбайнів, автомобілів в умовах господарств; ремонтно-технічних

підприємств без використання завантажувальних пристроїв. Вимірюють миттєве

значення витрати палива на холостому ходу двигуна. Витратомір можна

використовувати на стаціонарних постах діагностування або у складі пересувних

діагностичних установок КИ-13905М-ГОСНИТИ. Порівняно із витратоміром-аналогом

КИ-8940 має менший діапазон вимірювань, підвищену точність, зменшені габарити і

масу. Належить до витратомірів змінного перепаду з рідинним дифманометром.

Витратомір

живиться із бачка місткістю 4 л і приєднується до паливної системи двигуна на

вході або виході фільтра грубого очищення палива. Магістраль перепуску палива

двигуна ЯМЗ і СМД-60 перекривають ковпачковими гайками або втулкою.

Пристрій для

визначення сумарного зазору у шатунних підшипниках КИ-13993М-ГОСНИТИ

використовують для контролю технічного стану дизелів. Забезпечує власний захист

і захист контрольованого об’єкта від руйнування при контактах чутливого

елемента з головкою поршня.

Пристрій

КИ-12421-ГОСНИТИ для перевірки технічного стану гідросистем дозволяє визначити

об’ємну подачу насосів, тиск настроєння запобіжних і перепускних клапанів

пристроїв у гідросистемах навіски та рульового керування тракторів, комбайнів,

сільськогосподарських машин.

Складові

частини пристрою: корпус, ручка дроселя з лімбом і шкалою витрати, плунжерна

пара з механізмом переключення і фіксації, манометр, термометр.

Індикатор

витрати газів КИ-13671-ГОСНИТИ призначений для контролю стану двигуна за

кількістю газів, що прориваються у картер, діапазон вимірювань 30 - 260 л/хв.

Сигналізатор

засміченості повітроочисника ОР-9928-ГОСНИТИ

вимірює

вакуумметричний тиск, за якого вікно сигналізатора повністю перекривається

поршнем 65000 - 70000 кПа (65 - 70 кгс/см2).

Пересувна

установка КИ-1390М-ГОСНИТИ для діагностування тракторів виготовлена на базі

автомобіля УАЗ-452Д. Оснащена набором універсальних діагностичних засобів,

спеціальних приладів, обслуговує 180 тракторів, 40 комбайнів, кількість перевірюваних

параметрів 100.

Мийна

установка ОМ-5361-03-ГОСНИТИ використовується для очищення тракторів,

автомобілів, сільськогосподарських машин, їх агрегатів, вузлів і

великогабаритних деталей струменем холодної води під час технічного

обслуговування і ремонту. Забруднені поверхні очищають водяним струменем, що з

великим напором виходить з монітора і формується насадкою. Можна

використовувати воду температурою до 50 - 60°С, продуктивність очищення 30 м2/год.

Установка

ОМ-16361-ГОСНИТИ призначена для очищення внутрішніх поверхонь системи мащення

дизелів. Дозволяє промивати систему мащення і картер дизеля пульсуючим потоком

промивної рідини і стиснутого повітря.

Місткість

баків для промивної рідини 60 л, для моторного масла 15 л. Промивна рідина - це

суміш дизельного палива і моторного масла у співвідношенні 3 : 1.

Установка

03-16384-ГОСНИТИ для видачі і збирання масел

призначена

для мащення складових частин машин, підкачування шин під час технічного

обслуговування тракторів, комбайнів, різних сільськогосподарських машин.

Маслозаправна

установка 03-16350-ГОСНИТИ призначена для заправлення машин свіжим маслом або

збирання відпрацьованого масла під час технічного обслуговування і ремонту.

Стояк

приймально-роздавальний 03-9721-ГОСНИТИ укомплектований двома роздавальними

рукавами і кранами з пропускною здатністю 48 - 84 і 350 - 500 л/хв. На посту

заправлення один кран використовують для перекачування дизельного палива і

заправлення тракторів, другий - для перекачування бензину всіх сортів, а у

випадку виходу з ладу однієї з паливороздавальних колонок, для заправлення

автомобілів.

Установка

03-9936-ГОСНИТИ для заправлення тракторів паливом складається з контейнера,

резервуара і трубопроводів для приймання і видачі палива.

Контейнер

включає паливороздавальну колонку і електрошафу, у якій змонтовано блок

лічильників, кодовий пристрій і апаратний блок. Кодовий пристрій служить для

включення спеціальним перфоключем паливороздавальної колонки та індивідуального

сумарного лічильника.

Резервуар

обладнаний плаваючим паливоприймачем, водогрязе- спускною пробкою, кранами,

заземлюючим пристроєм, драбиною, площадкою та покажчиком рівня палива

поплавкого типу.

Пересувна

установка 03-9902А-Г0СНИТИ для мащення і заправлення призначена для

механізованої видачі свіжого масла двох сортів і збирання відпрацьованого,

продування осердя радіаторів та інших складових частин машин під час очищення і

промивання, для прокачування шин, нанесення рідких антикорозійних мастил,

фарбування поверхонь, мащення підшипникових вузлів через прес-маслянки.

Складається з рами, ходової частини з причіпним пристроєм, роздавального щитка,

пульта керування, роздавального рукава з кранами, двох баків для свіжого масла,

бака для солідолу, бака для відпрацьованого масла, пневматичного

солідолонагнітача, компресора з електродвигуном і ящика з набором інструменту.

Нагнітач

03-18002-ГОСНИТИ призначений для мащення густими мастилами через прес-маслянки

тертьових деталей автомобілів, тракторів і сільгоспмашин.

Агрегат технічного обслуговування АТО-9994-ГОСНИТИ

призначений

для технічного обслуговування тракторів, комбайнів і складних

сільськогосподарських машин. Забезпечує механізований облік видачі

нафтопродуктів і фільтрацію масел.

Пересувна

ремонтно-діагностична майстерня МПР-817Д призначена для визначення технічного

стану тракторів і зернозбиральних комбайнів. Майстерню оснащено генератором,

лебідкою піднімального пристрою, стелажем з контейнерами для засобів

діагностування, верстаком. До комплекту майстерні входить автомобільний причіп

із зварювальним агрегатом.

Пересувна ремонтна майстерня МК-7М-02М1-ГОСНИТИ

призначена для проведення поточного ремонту тракторів, комбайнів, сільськогосподарських

машин і усунення несправностей у польових умовах. Укомплектована

дизель-електричним агрегатом 2ДТ7-У2 і компресорною установкою У43102А.

1. Визначення технічного обслуговування, його види,

періодичність.

2. Що таке система технічного обслуговування і ремонту

техніки, з чого вона складається? Охарактеризуйте планово-запобіжну систему ТО

і ремонту машин.

3. Які операції належать до технічного обслуговування,

а які до ремонту?

4. Що таке діагностування сільгосптехніки, його мета?

5. Що відносять до засобів ТО і ремонту машин? Дайте

загальну характеристику індивідуальних стаціонарних і пересувних засобів ТО і

ремонту.

6. Які засоби відносять до стаціонарних, їх основні

характеристики?

7. Назвіть і охарактеризуйте стаціонарні і переносні

засоби діагностування сільгосптехніки.

8. Назвіть і охарактеризуйте основні пересувні засоби

ТО і ремонту машин.

В агропромисловому комплексі - АПК - застосовується планово-запобіжна система технічного обслуговування і ремонту. тобто комплекс взаємопов'язаних заходів, документації і виконавців, необхідних для підтримання і відновлення якості машин, що входять у систему.

Система базується на безперервному контролі технічного стану машин, профілактичному характері головних заходів і на жорсткому плануванні цих заходів як за часом виконання, так і за обсягом робіт. Система технічного обслуговування - це комплекс планомірно здійснюваних організаційних і технічних засобів по обслуговуванню машин, що забезпечують нормальний технічний стан їх та готовність до роботи.

Сутність планово-запобіжної системи полягає в тому, що машину після певного наробітку (в умовних га, мотогодинах, кілометрах) зупиняють для перевірки стану і виконання певних операцій технічного обслуговування, а при потребі - технічного діагностування і ремонту. Проведення операцій технічного обслуговування суворо обов'язкове як за періодичністю, так і за обсягом передбачених робіт: ремонт планується відповідно до обсягу намічених робіт, а здійснюється залежно від технічного стану машин, обладнання.

Як показують дослідження і практика, допускається обґрунтоване збільшення на 20...30% установленого міжремонтного наробітку, це знизить на 15...20% витрати на ремонт. Контрольна оцінка критеріїв граничного стану регламентується обґрунтованою відправкою машини в ремонт з урахуванням оптимального використання технічного ресурсу її складових частин.

Система називається плановою, тому що всі види технічного обслуговування й огляду повинні виконуватись не після того., як машина вийде з ладу, а відповідно до завчасно розробленого графіка після певного наробітку.

Запобіжною система називається тому, що вона запобігає інтенсивному зношуванню та багатьом випадковим несправностям, відказам, аваріям шляхом виконання регламентованих профілактичних робіт.

Технічне обслуговування і ремонт є комплексна система, яка містить основні концепції, положення, нормативи інженерного забезпечення придатності до експлуатації сільськогосподарської . техніки, підвищення рівня ефективності її використання.

Крім цього, комплексна система вирішує основні задачі і підвищує продуктивність праці, збільшує виробництво продукції на - основі забезпечення надійної технічної готовності машин при мінімальних затратах праці і коштів; покращуй організацію і підвищує якість робіт з технічного обслуговування і ремонту машин і обладнання, забезпечує їм надійне зберігання, збільшує термін їх використання; оптимізує структуру і склад ремонтно-обслуговуючої бази. її планомірний і збалансований розвиток в умовах агропромислового комплексу; прискорює науково-технічний прогрес у використанні сільськогосподарської техніки.

Технічне обслуговування (ТО) - це комплекс операцій щодо підтримки робото здатності або справності машин під час їх використання, зберігання і транспортування.

Система технічного обслуговування -- це сукупність взаємозв'язаних засобів, документації технічного обслуговування та ремонту і виконавців, необхідних для підтримання та відновлення якостей виробів, що входять до цієї системи. До таких операцій належать:

- чистка і мийка машин;

- підтягування кріплення деталей;

- регулювання і мащення складових частин;

- очищення фільтрувальних елементів палива, оливи, повітря та робочих рідин;

- дозаправлення машин паливом, оливою тощо, тобто виконання операцій щодо підтримання роботоздатності машин.

Підчас відновлення конструктивних елементів машин ці операції належать до ремонту.

Періодичність технічного обслуговування (ремонту) -- це інтервал часу або напрацювання між двома послідовними обслуговуваннями (ремонтами) одного виду.

Тривалість технічного обслуговування (ремонту) -- календарний час проведення одного технічного обслуговування (ремонту) одного виду.

Трудомісткість технічного обслуговування (ремонту) -- затрати праці на проведення одного технічного обслуговування (ремонту) даного виду.

Вартість технічного обслуговування (ремонту) -- вартість одного технічного обслуговування (ремонту) даного виду.

Метод технічного обслуговування (ремонту) -- це сукупність технічних і організаційних правил виконання операції технічного обслуговування (ремонту).

Засоби технічного обслуговування (ремонту) -- будівлі та споруди, технічне устаткування, інструмент і оснащення, призначені для виконання технічного обслуговування (ремонту).

Ремонтний цикл -- інтервал часу чи напрацювання від початку експлуатації машини до першого капітального ремонту або між двома послідовними капітальними ремонтами.

Міжремонтний період -- інтервал часу або напрацювання між двома послідовними ремонтами.

Запасна частина -- нова або відновлена складальна одиниця машини, що призначена для заміни такої самої, але спрацьованої.

Технічна документація -- сукупність конструкторських, технологічних, нормативних і ремонтно-експлуатаційних документів, які потрібні під час експлуатації машин.

При будь-яких формах власності фахівці сільського господарства повинні забезпечувати не тільки збільшення виробництва с.-г. продукції а й зниження витрат на експлуатацію та утримання МТП, збереження техніки та економне витрачання паливно-мастильних матеріалів.

У процесі експлуатації тракторів, сільгоспмашин або автомобіль піддається внутрішнім і зовнішнім впливам, в результаті яких деформуються і руйнуються деталі, змінюються їх розміри, форми і властивості.

Розрізняють декілька видів зношування:

- абразивне (відбувається в процесі ріжучого або царапаючої дії на нього твердих частинок гальмівні накладки і барабан, в шкворневом поєднанні),

- корозійно-механічне ( ЦПГ, в гідропідсилювачах),

- втомні (ресори,осі), при заїданії.

Технічна експлуатація МТП з практичної точки зору - це комплекс технічних, технологічних, економічних та організаційних заходів, спрямованих на підтримку техніки в справному стані.

Технічна експлуатація МТП - у науковому плані визначає найбільш ефективну шляхи і методи управління технічним станом машин при оптимальних затратах праці і коштів.

У нової машини всі параметри технічного стану мають номінальної значення. Значення параметра, певне його функціональним призначенням і служить початком відліку відхилень. У процесі експлуатації вони змінюються (зростають або убувають) в напрямку від номінальних до граничних значень. У момент досягнення параметром технічного стану свого граничного значення втрачається працездатність, настає відмову. Щоб попередити втрату працездатності машини, необхідно утримати значення певної сукупності параметра технічного стану в області працездатною, обмеженою номінальним і граничним значенням параметрів.

Завдання технічної експлуатації МТП:

- Забезпечення своєчасності виконання всіх с.г. робіт за рахунок підтримки МТП в постійній технічній готовності, що характеризується коефіцієнтом технічної готовності;

- Зниження витрат праці і коштів на технічне обслуговування та відновлення працездатності машин на основі застосування сучасних технічних засобів і технологій з діагностування та прогнозування зупинкового ресурсу вузлів машин;

- Забезпечення тривалої виробничої експлуатації машин та їх довговічності при використанні за призначенням.

З метою реалізації основних положень і завдань технічної експлуатації МТП - прийнята єдина система технічного обслуговування і ремонту техніки, обов'язкова для виконання у всіх с.г. підприємствах, організаціях, фермерських господарствах та орендних колективу.

Система технічного обслуговування і ремонту машин - це комплекс заходів, технічних засобів, документації з ТО і ремонту та виконавців, необхідних для виконання робіт з підтримання та відновлення працездатності машин. технічний ремонт зношування трактор

До технічних засобів відносяться: устаткування, прилади, приспособлення, запчастини, інструмент.

Нормативно-технічна документація - документ, що регламентує періодичність ТО, послідовність, техвимоги.

Виконавці: майстер-наладчик, слюсар та ін.

Структура технічної експлуатації МТП включає в себе наступні елементи:

1. прийом і обкатка машин;

2. технічне обслуговування ( щозмінне , періодичне та спеціальне );

3. діагностування і прогнозування залишкового ресурсу машин;

4. зберігання машин;

5. забезпечення машин паливно-мастильними матеріалами;

6. ус...

№ 67-68

Класифікація засобів

технічного обслуговування.

Серед цивільних галузей народного господарства сільське господарство найбільш забезпечене діагностичним обладнанням. Для діагностування тракторів і комбайнів налічується близько 56 тис. стаціонарних діагностичних приладів. Діагностична техніка, якою володіє сільське господарство країни, дає змогу якісно оцінювати технічний стан машинно-тракторного парку господарств. Класифікація засобів діагностування наведена на рис. 22

У невеликих господарствах,, підрозділах, орендних колективах, парк яких налічує до 10 машин, доцільно використовувати діагностичне обладнання, що дозволяє оцінювати їх технічний стан за такими вихідними характеристиками, як ефективна потужність, витрата палива, параметри, які безпосередньо впливають на безпеку виконання робіт (люфт рульового колеса, хід гальмової педалі та ін.). Інші технічні параметри здебільшого контролюють органолептичними методами.

Для вимірювання ефективної потужності двигуна трактора використовують цифровий індикатор потужності двигуна ИМД-ЦМ, ИМД-Ц, який оцінює в цифровому виді експлуатаційну потужність за прискоренням розгону колінвала двигуна.

Рис.22 Класифікація засобів діагностування

Крім цього, прилад може використовуватись для вимірювання величини напруги в характерних точках електрообладнання трактора чи комбайна, частоти обертання колінчастого вала двигуна, нерівномірності роботи його циліндрів. Прилад має деякі недоліки: велика трудомісткість робіт при проведенні підготовчих операцій до вимірювання параметру ефективної потужності двигуна, відсутність прямої індикації потужності.

Для вимірювання витрати палива використовують прилад КИ-8940М та КИ-8943. Перший призначений для оцінки витрати палива в дизельних двигунах, другий — у карбюраторних. Витрату палива визначають за перепадом тиску палива на рідинному дифманометрі витратоміра. Недолік цих приладів у тому, що вони мають негерметичну поплавкову камеру, низьку якість виготовлення та ненадійні у використанні скляні трубки.

Для визначення технічного стану гальм тракторів та автомобілів використовують діагностичний прилад КИ-8929. Прилад дає змогу вимірювати параметри рульових механізмів колісних тракторів та автомобілів.

Для парку, який налічує від 10 до 40 машин, рекомендується використовувати діагностичний комплект КИ-13924 або КИ-13901Ф. Ці комплекти застосовують при проведенні ТО-1 та ТО-2. Вони включають 15 діагностичних засобів, за допомогою яких можна оцінювати відповідно 28 та 20 параметрів технічного стану машин. При використанні діагностичного комплекту КИ-13924 значно підвищується якість виконання робіт і знижується їх трудомісткість на 25 %.

Господарствам і підрозділам які експлуатують кормо-збиральні машини, рекомендується використовувати діагностичні комплекти КИ-11382, КИ-16544 та комплект приладів КИ-11428.

Якщо ж машинно-тракторний парк господарства налічує 40 і більше тракторів, то пункт технічного обслуговування або майстерня загального призначення оснащаються стаціонарним комплектом діагностичних засобів КИ-13919А. За допомогою такого комплекту оцінюють технічний стан тракторів та зернозбиральних комбайнів при виконанні технічного обслуговування, ресурсному діагностуванні або пошуку несправностей машини. Комплект КИ-139І9А нараховує 32- прилади, за допомогою яких вимірюється до 100 параметрів технічного стану машин.

На станціях технічного обслуговування тракторів використовують діагностичний комплект КИ-13919А у парі з барабанним діагностичним стендом КИ-8948. Діагностування тракторів за допомогою такого стенда дає можливість оперативно та достовірно перевірити витрату палива, визначити гальмові характеристики колісних тракторів, механічні втрати з трансмісії, технічний стан електрообладнання, працездатність гідропривода механізму начіпної системи тощо. Стенд використовують для діагностування при технічному обслуговуванні, а також при ресурсному та заявочному діагностуванні.

Переносний діагностичний комплект КИ-13901Ф. Комплект КИ-13901Ф (рис. 65) входить до складу засобів майстра-наладчика і призначений для діагностування всіх вітчизняних сільськогосподарських тракторів при ТО-1 і ТО-2, а також для виявлення найпоширеніших несправностей систем і механізмів тракторів у міжконтрольний період. .