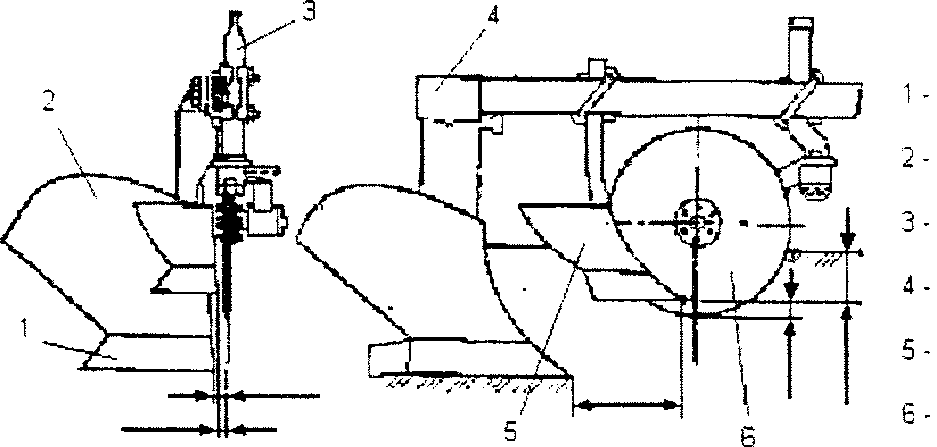

Розрахунок вильоту маркера. Маркери забезпечують однакову ширину стикових міжрядь і прямолінійність рядків. Посівний агрегат ведуть у полі по сліду маркера, що утворився під час попереднього проходження агрегату. Праве переднє колесо (гусеницю) трактора спрямовують по сліду маркера.

Виліт маркера — це відстань від його диска до середини крайнього сошни- ка. Його визначають за формулою

Lм = Вр +bс ±С,

2

де Вр — робоча ширина захвату сівалки (посівного агрегату), м; bс — ширина

стикового міжряддя, м; С — відстань між серединами передніх коліс трактора або внутрішніми (зовнішніми) краями гусениць, м; (+) — для лівого, а (–) — для правого маркерів.

До зернових сівалок належать зернотукові, зернотрав’яні, льонові, рисові, соєві та ін. Зернотукові сівалки призначені для сівби насіння зернових, зер- нобобових, круп’яних та інших культур з одночасним внесенням у рядки гра- нульованих мінеральних добрив. Серед зернотукових рядкових сівалок най- поширеніші СЗ-3,6А, СЗ-5,4, СЗ-10,8 та їх модифікації.

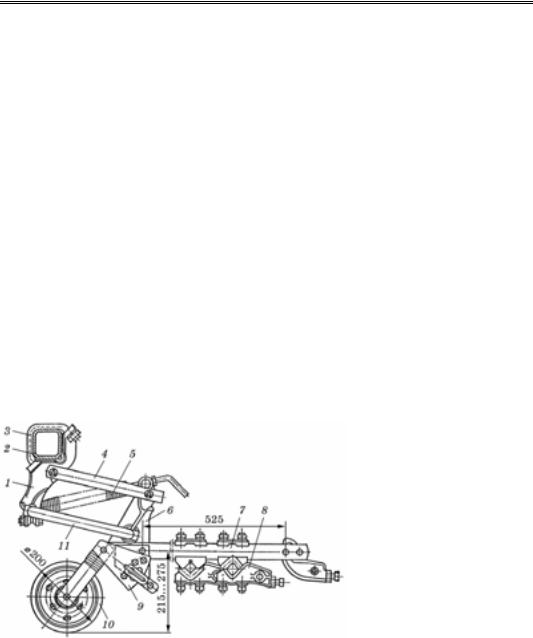

Зернотукова сівалка СЗ-3,6А складається із рами зварної конструкції, яка в передній частині має причіпний пристрій 2 і спирається на два опорно- привідних колеса 1 (рис. 3.2), двох зернотукових ящиків 6, до яких у нижній частині прикріплено 24 насіннєвисівних апарати 5, а до задньої стінки ящи-

| ка — 24 висівних апарати для | ||

| мінеральних добрив 7, гумових | ||

| гофрованих насіннєпроводів 9, | ||

| дискових сошників 10, загор- | ||

| тачів 11, механізму приводу | ||

| висівних апаратів, | механізму | |

| піднімання сошників з гідро- | ||

| циліндром 4. |

|

|

| Кожний зернотуковий ящик, | ||

| виготовлений із листової сталі, | ||

| перегородкою | поділений на | |

| два відділення: переднє — для | ||

| насіння зернових культур, зад- | ||

| нє — для мінеральних добрив. | ||

Рис. 3.2. Зернотукова сівалка СЗ-3,6А: | Перегородка має вікна, що | ||

1 — опорно-привідне колесо; 2 — причіпний пристрій; | відкриваються, | і | за потреби |

3 — регулятор глибини ходу сошників; 4 — гідроци- | використовують | обидва відді- | |

ліндр; 5 — насіннєвисівний апарат; 6 — зернотуковий | |||

ящик; 7 — туковисівний апарат; 8 — редуктор; 9 — | лення для насіння. Кожний | ||

насіннєпровід; 10 — сошник; 11 — загортач | ящик зверху закривається дво- | ||

ма кришками.

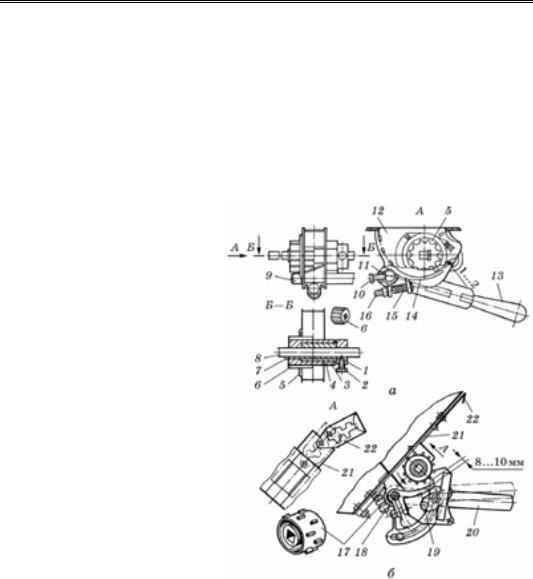

Установлюють насіннєвисівні апарати котушкового типу з групо- вим спорожненням і груповим регулюванням норми висіву насіння (рис. 3.3,

144

Машини для сівби і садіння

а), а туковисівні апарати — котушково-штифтові (рис. 3.3, б). До насіннєвисів- них апаратів приєднані лійки з насіннєпроводами, а до туковисівних — лото- ки. Дискові сошники розміщені у два ряди і приєднані до переднього, сошни- кового бруса рами шарнірно за допомогою повідців. До сошників шарнірно прикріплені загортачі пальцьового типу. Сошники і загортачі піднімаються з робочого у транспортне положення за допомогою механізму піднімання гід- роциліндром через систему важелів і штанги з пружинами. Вали насіннє- і туковисівних апаратів приводяться в рух зубчасто-ланцюговим механізмом передач від двох опорно-привідних коліс. Сівалка обладнана пробовідбірни- ком насіння, уніфікованою системою контролю (УСК) для автоматичного кон- тролю за обертанням валів висівних апаратів, рівнем насіння і добрив у ящику та дистанційним зв’язком з трактористом.

Робочий процес. Насіння і мінеральні добрива, що заси- пані у відповідні відділення зернотукового ящика 6 (див. рис. 3.2) самопливом надхо- дять до висівних апаратів. Під час руху сівалки від опорно- привідних коліс 1 за допомо- гою механізму передач приво- дяться в обертовий рух насін- нєвисівні 5 і туковисівні 7 апарати. Котушки насіннєви- сівних апаратів жолобками захоплюють порції насіння і подають їх у насіннєпроводи 9. Із тукового відділення ящика добрива штифтовими котуш- ками туковисівних апаратів 7 подаються на лотоки, по яких вони також потрапляють у на- сіннєпроводи. Потім насіння разом із мінеральними добри- вами надходить у розтруби сошників і по їхніх напрямних пластинах спрямовуються на дно борозни, що утворюється дисками сошників. Насіння і добрива в борознах спочатку присипаються ґрунтом унаслі- док самоосипання стінок боро- зни, а потім загортаються за допомогою загортачів 11. Ро- боча ширина захвату сівалки

Рис. 3.3. Висівні апарати зернотукової сівалки СЗ-3,6А:

а — насіннєвисівний; б — туковисівний; 1 — кільце; 2, 10 — стопорні болти; 3 — хвостик котушки; 4 — муфта; 5 — розетка; 6 і 17 — котушки; 7 — шпонка; 8 — вал; 9 і 18 — осі; 11 — вставка клапана; 12 — корпус; 13 і 20 — важелі; 14 і 19 — клапани; 15 — пружина; 16 — болт; 21 — заслінка; 22 — заскочка

3,6 м, тяговий опір 3,5 кН, глибина ходу сошників 4…8 см, місткість зерново- го відділення ящика 453 дм3, а тукового — 212 дм3. Робоча швидкість до 12 км/год.

145

Розділ 3

Регулювання. Норму висіву насіння регулюють зміною довжини робочої частини котушок і частотою їх обертання, а норму висіву гранульованих мі- неральних добрив — зміною частоти обертання котушок туковисівних апара- тів і заслінками.

Глибину ходу сошників регулюють гвинтом регулятора глибини, а стій- кість ходу сошників, що впливає на глибину загортання насіння, — стискан- ням пружин натискних штанг.

Сівалка СЗ-3,6А має такі моделі:

y СЗ-3,6А-01 — рядкова з однодисковими сошниками. Призначена для сів- би зернових культур, підсіву насіння та підживлення рослин мінеральними добривами;

y СЗ-3,6А-02 — вузькорядна з кілеподібними сошниками, за допомогою якої сіють льон-довгунець, здійснюють сівбу з міжряддями 7,5 см;

yСЗ-3,6А-03 — рядкова сівалка з кілеподібними сошниками. Застосовують

їїдля сівби зернових і зернобобових культур на легких ґрунтах;

yСЗ-3,6А-04 — вузькорядна сівалка з дводисковими вузькорядними сош- никами. Призначена для сівби зернових і зернобобових культур з міжряддя- ми 7,5 см.

Залежно від призначення, способу сівби, типу сошників тощо на основі сі- валки СЗ-3,6А розроблені зернотрав’яні, зернопресові, рисові, соєві та інші сівалки. Усі модифікації уніфіковані на 70…98 %.

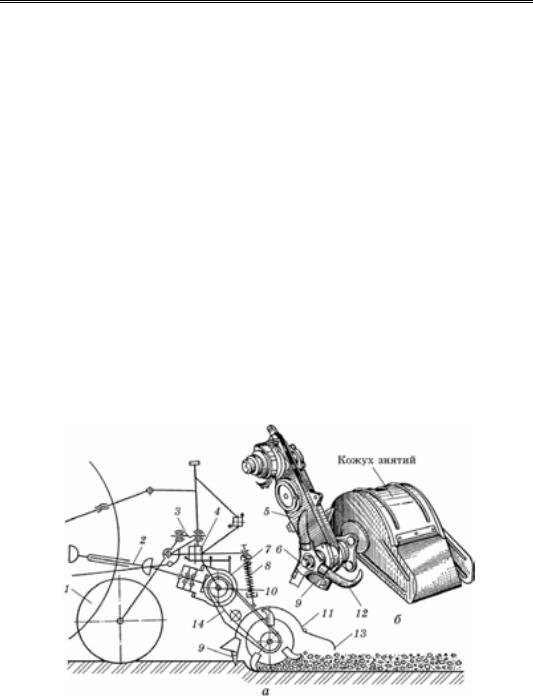

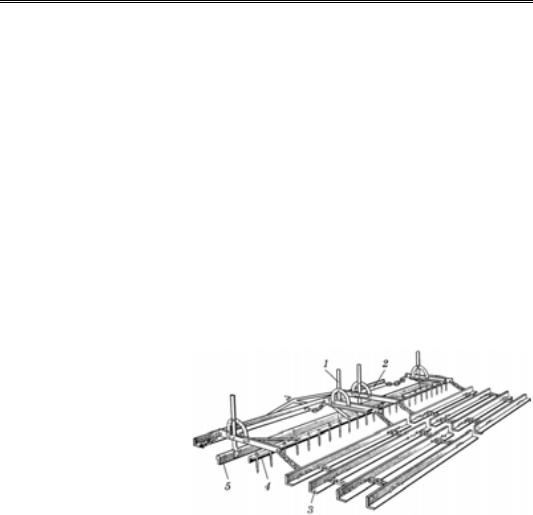

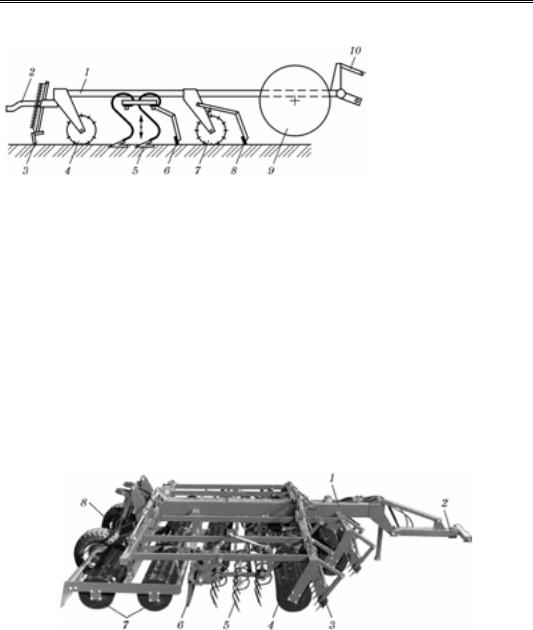

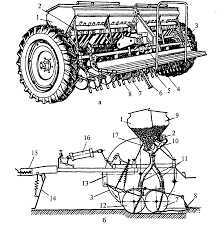

Зернотукова сівалка СЗ-5,4 має три секції зернотукових ящиків і два опорно-привідних колеса 12 (рис. 3.4). Насіннєвисівні апарати котушкового

| типу з груповим спо- | ||||||

| рожненням | і | групо- | ||||

| вим |

| регулюванням | ||||

| норми висіву насіння. | ||||||

| Рух від обох коліс пе- | ||||||

| редається через реду- | ||||||

| ктори і ланцюгові пе- | ||||||

| редачі | на |

| висівні | |||

| апарати. Від правого | ||||||

| колеса приводяться в | ||||||

| рух три вали тукови- | ||||||

| сівних апаратів і один | ||||||

| вал | насіннєвисівних | |||||

Рис. 3.4. Зернотукова сівалка СЗ-5,4: | правої | секції, | а від | ||||

лівого | колеса | — два | |||||

1 — рама; 2 — причіпний пристрій; 3 — регулятор глибини ходу | |||||||

сошників; 4 — гідроциліндр; 5 — зернотуковий ящик; 6 — реду- | вали насіннєвисівних | ||||||

ктор; 7 — транспортний пристрій; 8 — підніжна дошка; 9 — під- | апаратів. | Установ- | |||||

ставка; 10 — загортач; 11 — сошник; 12 — опорно-привідне ко- | лено | дводискові | зви- | ||||

лесо | чайні |

| сошники | 11 з | |||

| підшипниками |

| ко- | ||||

чення 180503. Влаштовано загортачі пальцьового типу або ланцюгові. Сівалка комплектується пробовідбірником, УСК технологічних параметрів

і пристроєм для далекого транспортування 7. Сівалка має такі моделі:

146

Машини для сівби і садіння

y СЗ-5,4-01 — з однодисковими сошниками і ланцюговими загортачами для підсіву і підживлення;

y СЗ-5,4-02 — з кілеподібними дворядковими сошниками для сівби льону і зернових культур;

y СЗ-5,4-03 — з кілеподібними однорядковими сошниками для сівби зер- нових на легких ґрунтах;

y СЗ-5,4-04 — з дводисковими дворядковими сошниками для вузькорядної сівби.

Сівалка СЗ-10,8 складається із двох секцій, які мають ширину захвату 5,4 м, що з’єднані між собою шарнірно середнім брусом. У кожній секції є по два стакани, в які влаштовано поворотні опорно-привідні колеса. Колеса фіксу- ються в робочому і транспортному положеннях. У середній частині секцій установлено шарніри, до яких кріпиться причіпний пристрій. На кожній сек- ції є зернотуковий ящик з насіннє- і туковисівними апаратами.

Упередній частині рами встановлено механізми передач. Від лівого коле- са рух передається через карданний вал на редуктор, вал контрприводу і на вали насіннєвисівних апаратів. Від правого колеса секції через карданний вал рух передається на редуктор, вал контрприводу, а потім на вали тукови- сівних апаратів.

На сівалці можна встановлювати однодискові сошники для сівби і піджив- лення озимих культур, кілеподібні дворядкові сошники для сівби льону- довгунця, кілеподібні однорядкові сошники для сівби на легких ґрунтах або дискові — дворядкові для вузькорядної сівби.

Сівалка гідрофікована. Переведення сівалки із транспортного в робоче по- ложення і навпаки здійснюється гідроциліндрами. Ця сівалка обладнана УСК і пробовідбірником насіння.

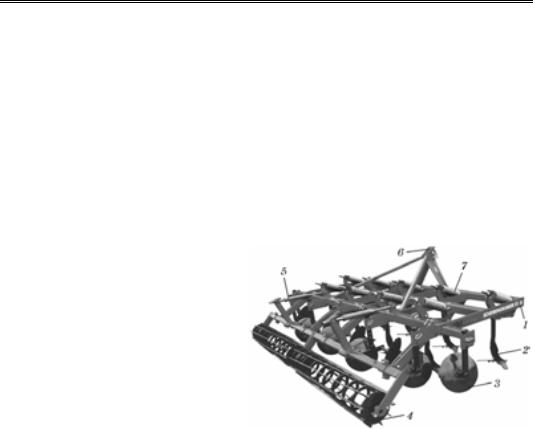

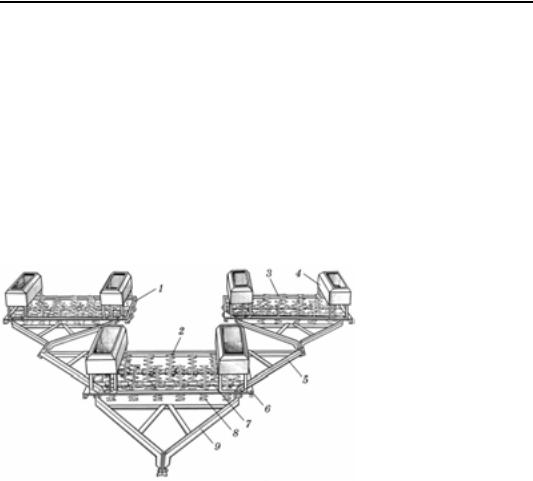

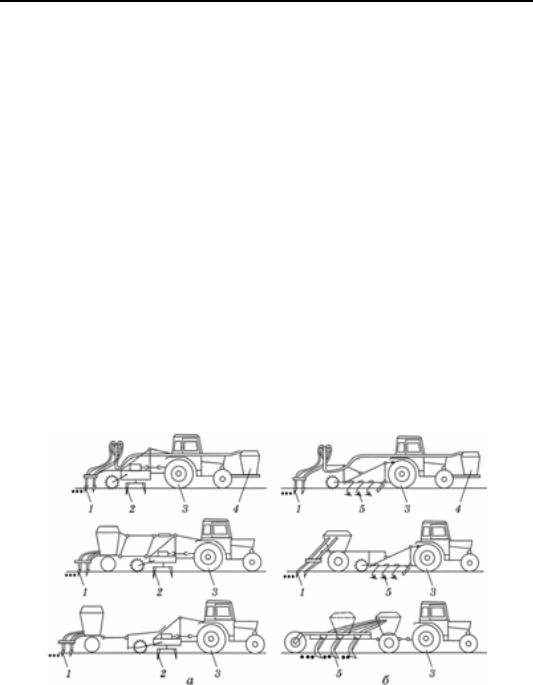

Сівалки зернотукові пневматичні з централізованим дозуванням СЗПЦ- 12, СЗПЦ-8, СЗПН-6 та ін. також застосовують для сівби зернових, зернобо- бових і круп’яних культур з одночасним внесенням у рядки мінеральних доб- рив.

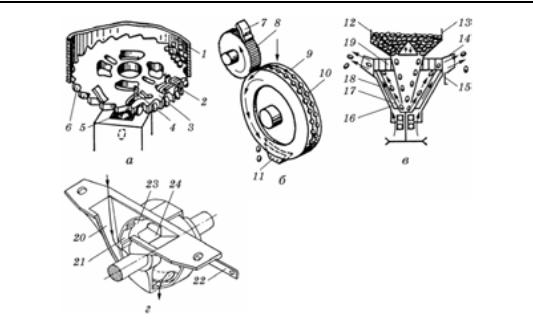

Сівалка СЗПЦ-12

(рис. 3.5) роздільно- агрегатна, складається із зернотукового бункера, насіннє- і туковисівних апаратів, вентилятора 3, візка з опорними коле- сами 14, розподільної системи з насіннєпрово- дами 9, сошниками 11 і загортачами 10.

Унижній частині бун-

кера встановлено два до- зувальних апарати 16 котушкового типу для насіння і чотири — ко- тушково-штифтові 15 для мінеральних добрив. До-

Рис. 3.5. Схема сівалки СЗПЦ-12:

1 — карданний вал; 2 — рама; 3 — вентилятор; 4 — відділен- ня бункера для насіння; 5 — відділення бункера для добрив; 6 — розподільник першого ступеня; 7 — повітропроводи; 8 — розподільник другого ступеня; 9 — насіннєпроводи; 10 — за- гортачі; 11 — сошники; 12 — бічна секція рами; 13 — парале- лограмний механізм; 14 — опорні колеса; 15 — дозатор туків; 16 — дозатор насіння; 17 — основний пневмопровід

147

Розділ 3

затори насіння мають ежекторні пристрої — камеру і конфузор з дифузором. Розподільна система має одну розподільну головку першого 6 та другого 8 ступенів. Головка першого ступеня десятиканальна, а другого — восьмика- нальна. Сошникова система складається із лівої та правої секцій і самовста- новлювальних коліс. Сошники дводискові або кілеподібні, а загортачі паль- цьового типу.

Робочий процес. Насіння та добрива із бункера самопливом потрапляють у корпуси дозаторів. Котушка дозатора насіння 16, обертаючись, жолобками подає насіння в корпус ежекторного пристрою, де воно захоплюється повітря- ним потоком, що створюється вентилятором 3 і транспортується до розподіль- ної головки 6. Одночасно котушково-штифтові висівні апарати 15 подають у цей повітропровід мінеральні добрива, які разом з насінням транспортуються до розподільної головки першого ступеня, а звідти — до головок другого сту- пеня 8. Від цих головок насіння з добривами по насіннєпроводах 9 спрямову- ються до сошників 11 і далі — в борозни. Загортаються борозни загортачами 10. Робоча ширина захвату сівалки 12 м. Ширина міжрядь 15 см. Місткість бункера для насіння 2000 дм3, а для добрив 900 дм3. Глибина загортання на- сіння дводисковими сошниками 30…80 мм, а кілеподібними — 30…60 мм. Робоча швидкість до 12 км/год.

Зернові сівалки «Клен» обладнані дозаторами з електроприводом або віб- раційно-дискретними електромагнітними і електронною системою керування і контролю. Встановлення норм висіву насіння, контроль за робочим проце- сом сівалок забезпечується з пульта керування, який встановлюють у кабіні

| трактора або на сівалці. | |||

| Напруга | системи | живлення | |

| 12 В. Використовують сівалки | |||

| «Клен-4,5», «Клен-6» та ін. | |||

| Зернотрав’яні сівалки при- | |||

| значені | для | сівби | зернових |

| культур і насіння трав з одно- | |||

| часним внесенням у рядки мі- | |||

| неральних добрив. | сівалка | ||

| Найпоширеніша | |||

| СЗТ-3,6А (рис. 3.6) причіпна | |||

| складається | із рами зварної | ||

| конструкції із причіпним при- | |||

| строєм, зернотукового ящика з | |||

| відділенням для насіння 8 і | |||

| добрив 9, двох ящиків 12 міст- | |||

| кістю 86 дм3 для насіння трав, | |||

| висівних апаратів котушково- | |||

| го типу для зернових культур | |||

Рис. 3.6. Функціональна схема зернотукотрав’яної сі- | 5 і насіння трав 14, туковисів- | |||

валки СЗТ-3,6А: | них апаратів 10, насіннєпро- | |||

1 і 2 — дискові сошники; 3 — штанги з пружинами; 4 і | ||||

15 — насіннєпроводи; 5 і 14 — насіннєвисівні апарати; | водів 4 і 15, двох рядів диско- | |||

6 і 13 — нагнітачі; 7 — ворушилка; 8 і 9 — відділення | вих сошників 1 і | 2, кілепо- | ||

ящика зернотрав’яне і для добрив; 10 — туковисівний | дібних сошників 16 для трав, | |||

апарат; 11 — лотік; 12 — ящик для насіння трав; 16 — | ||||

кілеподібний сошник | двох опорно-привідних коліс і | |||

148

Машини для сівби і садіння

ланцюгово-зубчатого механізму передач. У зернотуковому ящику встановлені ворушилка 7 і нагнітач 6 для подавання несипкого насіння до висівних апа- ратів. Котушки висівних апаратів для насіння трав значно меншого розміру, ніж зернових. На сівалці встановлено 47 сошників, із них 24 дискові і 23 кіле- подібні. Кілеподібні сошники розміщені позаду дискових, а їхні повідці шар- нірно прикріплені до корпусів сошників заднього ряду і під час роботи утво- рюють борозни в міжряддях після проходження дискових сошників. Загальне міжряддя 7,5 см, глибина ходу дискових сошників 4…8 см, а кілеподібних — 2…4 см. Робоча ширина захвату сівалки 3,6 м. Робоча швидкість до 12 км/год. Сівалка комплектується УСК.

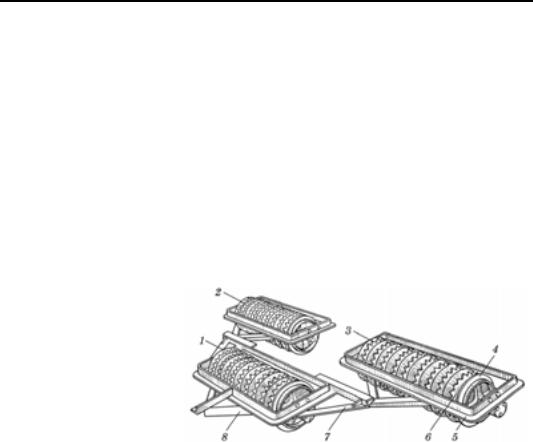

Сівалки зернотукові пресові призначені для рядкової сівби зернових, сере- дньо- і дрібнонасіннєвих зернобобових і круп’яних культур з одночасним ущі- льненням ґрунту в рядках з метою підтягування вологи до насіння у ґрунті й зменшення вітрової ерозії.

Особливістю конструкцій цих сівалок є наявність секцій прикочувальних металевих котків діаметром 550 мм, установлених позаду дискових сошників. Кожний коток рухається по засіяному рядку і ущільнює ґрунт.

На пресових сівалках установлено насіннєвисівні апарати котушкового типу, а туковисівні — котушково-штифтові.

У пресованому варіанті висівні апарати приводяться в рух ланцюговою передачею від крайніх секцій прикочувальних котків, а під час роботи без прикочування сівалки переобладнують на звичайні. При цьому замінюють прикочувальні котки опорно-привідними пневматичними колесами.

Сівалки можна комплектувати пристроями для підсіву та підживлення, сівби на легких ґрунтах і парах з кілеподібними сошниками, для вузькоряд- ної сівби з дводисковими дворядковими сошниками тощо.

Використовують зернотукові пресові сівалки СЗП-3,6Б, СЗП-8, СЗП-12 і СЗП-16 з шириною захвату відповідно 3,6; 7,8; 11,7 і 15,6 м. Ці сівалки вико- нують за шеренговою схемою на основі модуля СЗП-4 і з’єднують у посівні широкозахватні агрегати. Робочі швидкості сівалок до 12 км/год. Агрегатують їх з тракторами класів 2, 3 і 5.

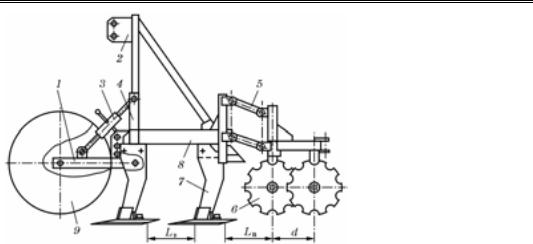

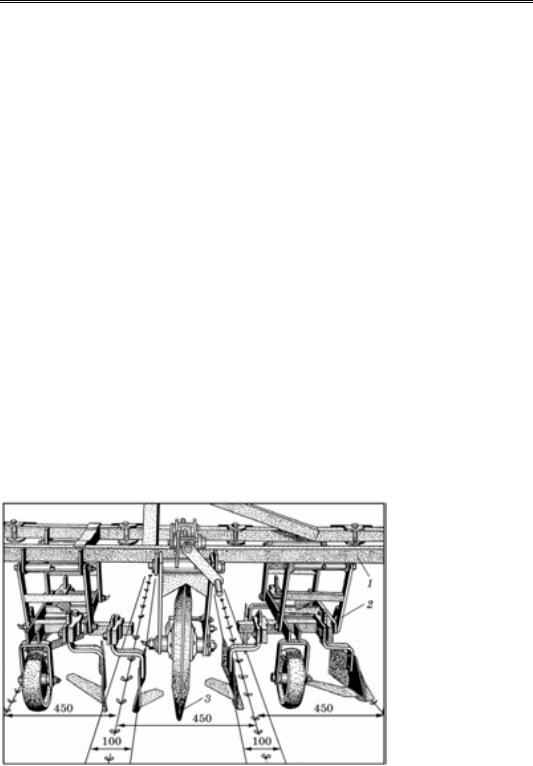

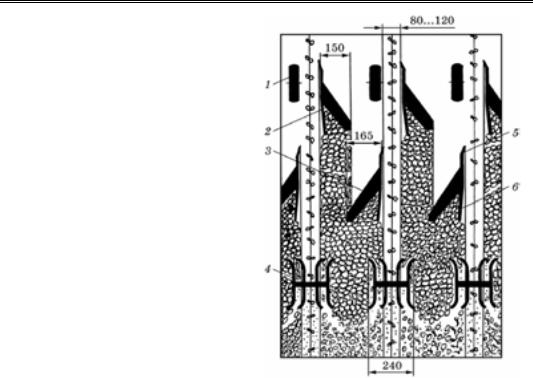

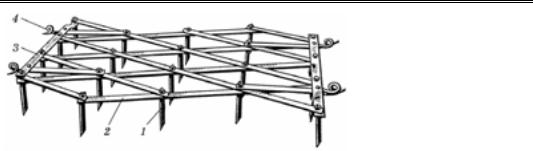

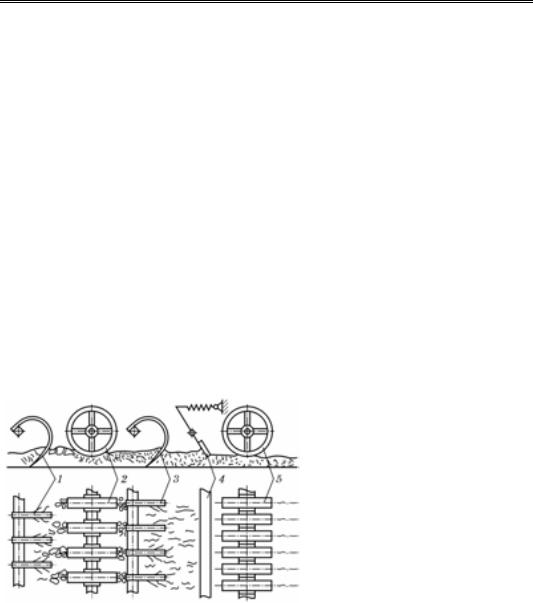

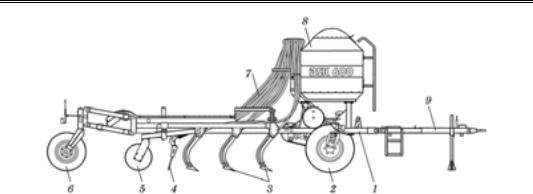

Сівалки зернотукові стерньові (рис. 3.7) застосовують для рядкової сівби зернових, дрібно- і середньонасіннєвих зернобобових культур по стерньових фонах одночасно з передпосівною культивацією, внесенням гранульованих мінеральних добрив і коткуванням ґрунту в рядках. Ці сівалки секційні мо- дульні. Ширина захвату одного модуля 2 м. Кожен модуль має зернотуковий ящик 6, насіннєвисівні 7 і туковисівні апарати, лапові сошники 13, клинопо- дібні металеві котки 12, переднє самовстановлюване 1 і заднє опорне колеса, раму 3, механізм передачі і причіпний пристрій 2. Сошники 13 встановлено у три ряди. Кожен сошник закріплений шарнірно до рами і утримується двома амортизаційними пружинами 14, які сприяють самоочищенню сошників і, крім того, є запобіжними. Ширина міжрядь у модулі 22,8 см. Від котків 12 рух передається ланцюговою передачею на висівні апарати. Котки ущільнюють ґрунт після проходження сошників і формують борозни в рядках. Глибину ходу сошників регулюють упором на штоці гідроциліндра і довжиною тяги механізму підйому.

Робоча ширина захвату сівалок СЗС-6 і СЗС-12 становить відповідно 6,15 і 12,3 м. Робоча швидкість до 10 км/год.

149

Розділ 3

Рис. 3.7. Схема модуля зернотукової стерньової сівалки:

1 — опорне колесо; 2 — причіпний пристрій; 3— рама; 4 і 5 — тяги; 6 — зернотуковий ящик; 7 — насіннєвисівний апарат; 8 — насіннєпровід; 9 — гідроциліндр; 10 — регулювальна гайка; 11 — підніжна дошка; 12 — котки; 13 — сошник; 14 — пружина сошника

Сівалки зернотукотрав’яні стерньові призначені для рядкової сівби зерно-

вих, зернобобових культур і трав з одночасним внесенням в рядки гранульо- ваних мінеральних добрив по стерньових фонах. Ці сівалки є модифікаціями зернотукових стерньових сівалок типу СЗС. Вони мають аналогічну будову та робочий процес. Особливістю їх конструкції є наявність у насіннєвому бункері мішалки і нагнітача з механізмом приводу. Сівалки комплектуються лапо- вими або наральниковими сошниками з криволінійними стояками. Нараль- никові сошники застосовують переважно для сівби на необроблених фонах. Ширина міжрядь 22,8 см.

Одинарний модуль сівалки марки СТС-2 має робочу ширину захвату 2 м, а сівалок СТС-6 і СТС-12 — відповідно 6,15 і 12,3 м. Робоча швидкість сівалок до 10 км/год.

Стерньові сівалки застосовують також для стрічкової (смугової) сівби. Ці сі- валки причіпні, на них установлюють лапові сошники, які в нижній частині ма- ють розсіювачі, що дає змогу розсіювати насіння смугою завширшки 12...14 см. Вони відрізняються також конструкцією прикочувальних котків. Одинарний модуль такої сівалки СКЛ-2 має ширину захвату 2 м. Використовують сівал- ки з трьома і шістьма модулями з шириною захвату відповідно 6,15 і 12,3 м.

Сівалки зернотукотрав’яні для прямої сівби призначені для сівби зерно-

вих, зернобобових культур і трав з одночасним внесенням у рядки мінераль- них добрив по необроблених агрофонах або на полях з мінімальним обробіт- ком ґрунту перед сівбою, а також для підсіву трав у дернину на луках і пасо- вищах без попереднього обробітку ґрунту. Ці сівалки також модульного типу. Особливістю конструкцій їх є наявність рифлених дискових ножів перед дво- дисковими сошниками (див. рис. 3.14, є). Під час руху сівалки ґрунт розрізує спочатку дисковий ніж 21, а потім дисковий сошник 24, що рухається слідом і утворює борозну, на дно якої висівні апарати подають насіння і добрива. Диск ножа встановлений на підшипниках кочення. Гофри диска сприяють утво-

150

Машини для сівби і садіння

ренню чіткої борозни і стійкому ходу сошника. Ширина міжрядь 15 см. Гли- бина загортання насіння 30…80 мм. Сівалки СЗПП-4 і СЗПП-8 мають робочу ширину захвату відповідно 3,9 і 7,8 м.

Зерно-рисові сівалки застосовують для сівби насіння рису та інших зерно- вих культур, близьких за розмірами і нормами висіву. Ці сівалки за будовою і процесом роботи аналогічні до зернотукових. Особливістю їх конструкції є комплектування дводисковими сошниками з ребордами (див. рис. 3.14, д) або полозоподібними. Дводискові сошники з ребордами встановлюють для роботи сівалки на важких ґрунтах, а полозоподібні — для сівби на легких ґрунтах. Обмежувальні реборди мають діаметри для регулювання глибини загортан- ня насіння 15…50 мм. Над ребордами закріплені підпружинені чистики для очищення їх від ґрунту. Сівалки з дисковими сошниками мають ширину між- рядь 150 мм, а з полозоподібними — 75 мм. Застосовують зерно-рисові начіп-

ні сівалки СРН-3,6А, СНП-3,6А |

| ||||

та ін. |

|

|

|

|

|

Пристрої до зернових сівалок. |

| ||||

На зернотукових сівалках уста- |

| ||||

новлюють пробовідбірники | на- |

| |||

сіння, уніфіковану систему конт- |

| ||||

ролю (УКС) технологічних пара- |

| ||||

метрів і пристрій для перекриття |

| ||||

насіннєвисівних апаратів. |

|

| |||

Пробовідбірник | насін- |

| |||

ня складається із лотока, криш- |

| ||||

ки, трьох лійок і пружини. При- |

| ||||

стрій установлюють | на | сівалці |

| ||

під трьома | правими | крайніми |

| ||

насіннєвисівними | апаратами. |

| |||

Нижня частина лотока прикріп- |

| ||||

лена до насіннєпроводів. Під час |

| ||||

взяття проб лотік опускається і |

| ||||

насіння з лійки потрапляє на йо- |

| ||||

го дно. У робочому положенні сі- |

| ||||

валки кришка піднята і лійки |

| ||||

заходять у отвори лотока. |

|

|

| ||

Уніфікована | система |

| |||

контролю | технологічних | па- |

| ||

раметрів сівалки забезпечує гру- |

| ||||

повий контроль висіву насіння, |

| ||||

рівня насіння та добрив у зерно- |

| ||||

туковому ящику. УСК складаєть- | Рис. 3.8. Уніфікована система контролю технологі- | ||||

ся із датчиків 3 (рис. 3.8, а) висіву | |||||

насіння, датчиків 4 і 5 рівнів на- | чних параметрів посівних машин: | ||||

а — загальна схема: 1 — пульт керування; 2 — | |||||

сіння та добрив у ящиках, кабелю | розподільний кабель; 3 — датчик висіву; 4 — дат- | ||||

2 і пульта керування 1. Датчик | чик рівня; 5 — захисний чохол датчика рівня доб- | ||||

рив; б — датчик висіву насіння: 1 — корпус; 2 — | |||||

висіву складається із | корпусу 1 | фотоприймач; 3 — корпус лампи; 4 — лампа; 5 і 6 | |||

(рис. 3.8, б) з фотоприймачем 2, | — контактні пружини; 7 — кришка корпусу лампи; | ||||

корпусу 3 з лампою 4 і кабелю 8 з | 8 — кабель з вилкою; 9 — защіпка | ||||

151

Розділ 3

вилкою роз’єднувача. Датчик висіву встановлюють на бічних стінках лійки під висівним апаратом.

Датчик рівня насіння складається з корпусу, фоторезистора, лампи з ков- паком і кабелю з вилкою. Розподільний кабель призначений для підключен- ня датчиків висіву і рівня до пульта керування. На кабелі закріплюють вил- ки і розетки із захисними зонтами. Пульт 1 забезпечує подачу світлових та звукових сигналів і кріпиться в кабіні трактора. Система підключається до електромережі трактора напругою 12 В.

Під час роботи сівалки і подавання посівного матеріалу до насіннєпроводів (насіння проходить між фотоприймачем 2 і лампою 4) на пульт керування інформаційний сигнал не надходить. Якщо висівання насіння припиняється, то через 1,6 с на пульті вмикається звуковий сигнал, а на світловому індика- торі загоряється відповідна лампочка.

У разі зниження рівня посівного матеріалу нижче від місця встановлення датчика у зернотуковому ящику з’являється простір між лампою і фоторезис- тором і на пульті загоряється світловий індикатор «Уров, С.У» і подаються поодинокі звукові сигнали.

На деяких зернових сівалках, наприклад «Клен», встановлюють електро- нну систему з мікропроцесорним керуванням режиму роботи і контролю тех- нологічних параметрів.

На зарубіжних конструкціях зернових сівалок установлюють здебільшого автоматизовані електронні системи контролю з монітором, бортовим ком- п’ютером, які забезпечують контроль за процесом висіву, рівнем насіння у бун- керах, обліком засіяної площі та ін. Окремі сівалки обладнують оптико- електронними приладами для спостереження за переміщенням насіння із сошників у ґрунт.

Пристрій для перекриття насіннєвисівних апаратів за- стосовують під час сівби зернових культур з технологічними коліями. Цей при- стрій складається із спеціальних засувок, установлених на дні зернотукового ящика. Засувки переміщуються у напрямних пластинах, які кріпляться до днища ящика, рукояткою і фіксуються в крайніх положеннях. Для технологіч- ної колії 1800 мм з шириною незасіяної смуги 45 см використовують засувки, які перекривають 6, 7 і 18, 19 насіннєвисівні апарати, а для колії 1500 мм — засувки, що перекривають 7, 8 і 17, 18 висівні апарати.

3.2.2.Робочі органи сівалок

3.2.2.1.Висівні апарати

Робочими органами посівних машин є висівні апарати, сошники і загортачі. Висівні апарати — це дозатори, які відбирають певну частину посівного матеріалу (насіння, мінеральних добрив) із бункера або ящика і спрямовують його в сошники. Завдання висівних апаратів полягає у створенні рівномірно- го і безперервного потоку насіння або добрив, забезпеченні стійкості його ви-

сіву незалежно від швидкості руху посівного агрегату, рельєфу поля тощо. За технологією робочого процесу дозувальні апарати посівних машин по-

діляють на дві групи: 1) висівні апарати з неперервною подачею насіння; 2) дискретні. За принципом дії дозувальні апарати сівалок бувають механіч- ні, пневматичні, пневмомеханічні, вібраційні, електромагнітні з електронним

152

Машини для сівби і садіння

керуванням та ін. Застосовують котушкові, котушково-штифтові, комірково- дискові, комірково-барабанні, відцентрові і вібраційні механічні висівні апа- рати.

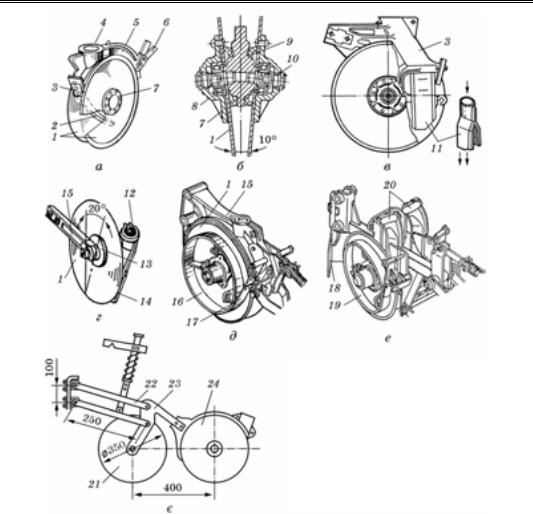

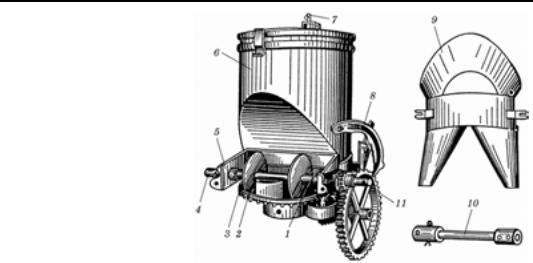

Котушкові висівні апарати (рис. 3.9, а) — це універсальні дозатори. Їх установлюють на зернових, зерно-трав’яних, овочевих та інших сівалках. За- лежно від напрямку обертання котушки вони можуть бути з нижнім і верхнім висівом. На сучасних сівалках улаштовують висівні апарати переважно з нижнім висівом.

Рис. 3.9. Висівні котушкові апарати:

а, б — рядкових сівалок; в — трав’яних сівалок; г і д — овочевих сівалок; 1, 10 і 24 — котушки; 2 — розетка; 3 і 19 — корпуси; 4, 11 і 15 — вали; 5 — ребро муфти; 6, 12 і 16 — клапани; 7 — регулювальний болт; 8 — вісь; 9 — муфта; 13 — заслінка; 14 — нерухоме дно; 17 і 22 — пружи- ни; 18 — ворушилка; 20 — диск; 21 — вікно; 23 — болт

Основними складальними одиницями котушкового висівного апарата є корпус (штампована насіннєва коробка) 3, рифлена котушка 1, муфта 9, вал 4, упорна шайба і підпружинений спорожнювальний клапан 6.

Бічні стінки корпусу мають отвори. В один із них установлюють розетку 2, а в другий — холосту муфту 9. Розетка має спеціальні вирізи для входу котуш- ки, що закріплена на валу і обертається під час роботи разом з валом та ро- зеткою. На муфті є два приливки (ребра), які входять у вирізи корпусу і фік- сують її. Розетка і муфта забезпечують щільне з’єднання котушки з корпусом. Завдяки такому з’єднанню котушка може вільно пересуватись уздовж осі в корпусі разом з валом і муфтою. В нижній частині корпусу на осі 8 установ- люють підпружинений криволінійний клапан 6, який призначений для спо- рожнення насіннєвого ящика і також є запобіжним.

Корпус висівного апарата кріплять до днища ящика болтами під вихідни- ми отворами для насіння. Зовнішній край клапана скошений для створення безперервного потоку насіння до сошника. Зазор між нижнім ребром муфти і

153

Розділ 3

внутрішньою поверхнею клапана регулюють спеціальним важелем, установ- леним на осі клапана. Цим важелем відкривають клапани для спорожнення ящика. При обертанні котушки насіння потрапляє в її жолобки і переміщу- ється разом з активним шаром, що охоплює нижню частину котушки, через поріжок спорожнювального клапана у насіннєпровід. У висіванні насіння бе- ре участь тільки та частина котушки, яка розміщується всередині корпусу, тобто робоча частина.

Товщина активного шару залежить від фізико-механічних властивостей насіння і наближено дорівнює товщині чотирьох – шести насінин. Швидкість руху насіння в активному шарі різна: біля ребер котушки вона максимальна, а потім зменшується по експоненті до нуля.

Кількість висіву насіння залежить від довжини робочої частини котушки і частоти її обертання. Частоту обертання забезпечують заміною шестерень або зірочок механізмів приводу висівних апаратів. Довжину робочої частини ко- тушок установлюють важелем групового регулятора висіву насіння, перемі- щуючи його вліво або вправо по сектору. Незначне переміщення корпусу ви- сівного апарата по довгастих отворах у місці кріплення до насіннєвого ящика регулюють положенням котушки. Зазор між клапаном і нижнім ребром муф- ти регулюють груповим важелем і гайкою болта клапана в межах 0...2 мм для зернових культур і 8…10 мм — для зернобобових.

Котушково-штифтовий висівний апарат (рис. 3.9, б) складається із коту-

шки 10, вала 11 і клапана 12. Циліндрична котушка 10 має два ряди штиф- тів, що зміщені на півкроку один відносно одного. При обертанні котушки штифти захоплюють посівний матеріал і подають його до насіннєпроводу. Конструкції таких апаратів передбачають установлення змінних котушок із зубчастою поверхнею для дрібного насіння і спеціальних котушок і шпу- льок, які мають буртики з ребрами для великого насіння. Кількість висіву насіння регулюють частотою обертання котушок і заслінкою 13. Такі висівні апарати встановлюють на зернових сівалках для висівання мінеральних добрив.

Котушкові висівні апарати для висівання дрібного насіння (рис. 3.9, в)

мають таку саму будову, як і висівні апарати для зернових культур, проте во- ни мають значно менші розміри. Особливістю їх конструкції є наявність не- рухомого днища внизу насіннєвої коробки.

Застосовують також висівні апарати з котушками, що мають значно біль- шу кількість жолобків і різні за розмірами ребра (рис. 3.9, г). Ці апарати висі- вають у 1,5 — 2 рази менше насіння, ніж універсальні котушкові. Крім того, на таких апаратах установлюють клапан із спеціальним порогом на кінці, який підвищує рівномірність висіву насіння.

Котушково-дискові висівні апарати (рис. 3.9, д) складаються із котушки 24,

нерухомого диска 20 і корпусу 19. У верхній частині диска є висівне вікно 21. Диск з’єднаний з корпусом болтом 23. При обертанні котушки її лопатки за- хоплюють насіння і переміщують його до висівного вікна, а далі воно по вер- тикальному каналу потрапляє до насіннєпроводу. Такі апарати комплекту- ють дисками з різними розмірами висівних вікон для висівання насіння різ- них культур. Установлюють їх на овочевих сівалках.

Комірково-дисковий висівний апарат (рис. 3.10, а) складається із горизон-

тального диска 3, відбивача 2, виштовхувача 4, відкидного дна і корпусу.

154

Машини для сівби і садіння

Рис. 3.10. Висівні апарати:

а, б — комірково-дискові; в — відцентровий; г — внурішньореберчастий; 1 і 13 — бункери; 2 — від- бивач; 3 — диск; 4 — виштовхувач; 5 — вікно; 6 — комірки диска; 7 — чистик; 8 — ролик; 9 — бара- бан; 10 — комірки барабана; 11 — клиноподібний виштовхувач; 12 — дозатор; 14 — приймач насін- ня; 15 і 24 — заслінки; 16 — лопатки; 17 — ротор; 18 і 20 — корпуси; 19 — розподільна головка; 21 — кільце; 22 — важіль; 23 — диск

Диск має комірки 6 певної ширини і довжини. Висівний диск розміщений між відкритим дном і корпусом.

При обертанні диска 3 каліброване насіння із бункера потрапляє в комір- ки диска, який переміщує його до вікна 5. У кожну комірку потрапляє одна насінина. Зайве насіння відбивачем 2 зміщується з диска. Виштовхувач 4 ви- даляє насіння із комірок і спрямовує його до сошника.

Кількість висіву насіння регулюють частотою обертання диска та заміною кількості робочих комірок на диску встановленням спеціальних накладок. Висівні апарати комплектують кількома комплектами дисків з різними роз- мірами комірок. Такі апарати встановлюють на деяких кукурудзяних, бавов- никових і селекційних сівалках.

Комірково-барабанний висівний апарат (рис. 3.10, б) з горизонтальною віссю обертання має корпус, висівний барабан (диск) 9, ролик 8, чистик ролика 7 і виштовхувач 11. На твірній поверхні барабана просвердлюють один, два або три ряди комірок. Кожний ряд прорізують кільцевою канав- кою. Виштовхувач 11 має вигляд клиноподібної пластини, яка входить у канавку барабана і розміщена у нижній частині. При обертанні барабана 9 насіння потрапляє в його комірки 10 і переміщується разом з ним униз. Ролик 8 зчищає зайве насіння з поверхні барабана і сприяє кращому запо- вненню комірок насінням. Унизу насіння виштовхується із комірок вишто- вхувачем 11 і падає у сошник.

Кількість висіву насіння регулюють частотою обертання барабана та кіль- кістю рядів робочих комірок на барабані. Такі висівні барабани оснащують комплектами дисків з різним діаметром комірок і кількістю їх рядів від одно- го до трьох. Висівають каліброване насіння. Ці апарати встановлюють на бу- рякових сівалках.

155

Розділ 3

Відцентровий висівний апарат (рис. 3.10, в) складається із вертикального конусного ротора 17, розподільної головки 19 і дозатора 12. На роторі є спе- ціальні лопатки 16. Насіння подається дозатором 12 на дно ротора 17. При обертанні ротора насіння переміщується по внутрішній поверхні вгору і по- трапляє до розподільної головки 19, а потім до насіннєпроводів. Одночасно лопатки 16 ротора подають повітряний потік до насіннєпроводів, який і транспортує насіння до сошників. Кількість висіву насіння регулюють доза- тором апарата.

Внутрішньореберчастий висівний апарат (рис. 3.10, г) складається із корпусу 20, диска з вирізами 23, кільця 21, заслінки 24 з важелем 22 і вала. При обертанні кільця 21 з валом насіння із корпусу 20 піднімається на де- яку висоту і через виріз у корпусі потрапляє до насіннєпроводу. Кількість висіву насіння регулюють переміщенням диска 23 в корпусі апарата і часто- тою обертання кільця. Подачу насіння в корпус апарата регулюють заслін- кою.

Вібраційно-дискретний електромагнітний висівний апарат складається з індукційної котушки, вібратора і пластини. Індукційна котушка підключена до електромережі трактора напругою 12 В. Під дією високочастотного вібратора на пластину насіння дозується і спрямовується в насіннєпроводи. Такі дозатори обладнані електронним керуванням і контролем.

Висівна система з електроприводом і електронним керуванням складається із дозатора, пульта керування, мультиплексора і датчика швидкості руху. Дозатор має електропривід від крокового двигуна. Керування режимом роботи дозатора мікропроцесорне.

Пневматичні висівні апарати використовують двох типів: вакуумні і з надлишковим тиском.

Вакуумний пневматичний висівний апарат (рис. 3.11, а) складається із корпусу 4, вертикального висівного диска 2 з отворами, вакуумної камери 1, ворушилки 3, вилки з двома штирями і забірної камери 5. Вакуумна камера має підковоподібну форму і розміщена у верхній і середній частинах диска. Нижня частина диска з’єднана з атмосферним повітрям. Розрідження у вакуумній камері створюється вентилятором постійно. При обертанні диска 2 насіння присмоктується до його отворів і рухається разом з диском у нижню частину, яка з’єднана з атмосферою. Тут насіння відпадає від диска. У верхній частині диска встановлена вилка 7 зі штирями 9 і 10, які зчищають зайве насіння.

Кількість висіву насіння регулюють частотою обертання диска та підбором дисків з різною кількістю отворів. Такі висівні апарати встановлюють на сівалках для просапних культур.

Пневматичний висівний апарат з надлишковим тиском (рис. 3.11, б) склада-

ється із корпусу, висівного (барабана) диска 11 і сопла 13. На поверхні бара- бана є калібровані наскрізні отвори (комірки). Верхня частина барабана заходить у забірну камеру 16. Сопло з’єднане повітропроводом 14 з вентилятором, який подає повітря на отвори барабана. При обертанні барабана насіння потрапляє в комірки і притискується повітряним потоком, що виходить із сопла 13. У нижній частині барабана насіння випадає із комірок під дією сили тяжіння або викидається виштовхувачем. Кількість висіву насіння регулюють частотою обертання барабана.

156

Машини для сівби і садіння

Рис. 3.11. Пневмомеханічні висівні апарати:

а — вакуумний; б — з надлишковим тиском; в — з централізованим дозуванням; 1 — вакуумна камера; 2, 11 і 23 — диски; 3 і 18 — ворушилки; 4, 12 і 26 — корпуси; 5 і 16 — забірні камери; 6 і 15 — бункери; 7 — вилка; 8, 14, 22 і 27 — повітропроводи; 9 і 10 — штирі вилки; 13 і 21 — сопла; 17 — заслінка; 19 — котушка; 20 — насіннєпровід; 24 — розподільне колесо; 25 — сош- ник

Пневмомеханічний висівний апарат з централізованим дозуванням (рис. 3.11, в) має дозатор котушкового типу, ежекторний пристрій і повітропровід. Рифлена котушка 19 забезпечує подачу насіння в повітропровід 22, а через сопло 21 пневматичного ежектора створюється потужний повітряний потік для транспортування насіння до сошників.

3.2.2.2. Насіннє- і тукопроводи

Насіннє- і тукопроводи призначені для переміщення насіння і мінераль- них добрив від висівних апаратів до сошників. Верхню частину насіннє- і ту- копроводів під’єднують до висівних апаратів, а нижню — кріплять до корпусу сошників.

На посівних машинах найчастіше застосовують трубчасті гумові, гофровані гумові, спірально-стрічкові, лійкоподібні, телескопічні і спірально-дротяні насіннє- і тукопроводи.

Трубчастий гумовий насіннєпровід (рис. 3.12, а) складається із металевої або пластмасової лійки і конусної трубки, виготовленої з прогумованого мате- ріалу або пластмаси. Лійку з насіннєпроводом приєднують до висівного апа-

157

Машини для сівби і садіння

Сошники мають формувати борозни однакового профілю і заданої глиби- ни. Вони не повинні виносити нижні шари ґрунту на поверхню поля, щоб не було втрат вологи. Дно борозни після проходження сошника має бути ущіль- нене, а насіння рівномірно розподілене в борозні. Конструкція сошника за- безпечує присипання насіння вологим шаром ґрунту.

На посівних і садильних машинах установлюють наральникові і дискові сошники. Застосовують наральникові сошники з гострим кутом входження у ґрунт — анкерні, з тупим — кілеподібні, а також полозоподібні, трубчасті, лапові та ін.

Анкерний сошник (рис. 3.13, а) складається із лійки для насіння (трубки) 4, наральника (носка) 1 та кронштейна 2. Під час руху сошника носок 1 утворює борозну, виносячи на поверхню нижній шар ґрунту, а із лійки на- сіння потрапляє на дно борозни. Ліва та права щоки лійки затримують вер- хні шари ґрунту до падіння насіння у борозну. Такі сошники мають гострий кут входження у ґрунт (< 90°). Їх застосовують для роботи на чистих від бур’янів і рослинних решток полях і розпушених ґрунтах за нормальної во- логості.

Рис. 3.13. Сошники наральникові:

а — анкерний; б — кілеподібний сівалки СЗТ-3,6А; в — кілеподібний сівалки СЗ-3,6А-03; г — кілеподібний льонової сівалки; д — полозоподібний комбінований; е і є — лапові сошники стер- ньових сівалок; ж — трубчастий; 1 — наральник; 2 і 15 — кронштейни; 3 — скоба; 4 — трубка; 5 і 8 — лійки; 6 — кілеподібний наральник; 7 — полоз; 9 — п’ятка; 10 — болт; 11 і 17 — пружини; 12 і 19 — стовби; 13 і 20 — лапи; 14 — корпус; 16 — тяга; 18 — насіннєпровід; 21 і 22 — носки

159

Розділ 3

Глибину ходу анкерних сошників у межах 4…7 см регулюють установлен- ням спеціальних тягарців і зміною кута входження носка у ґрунт.

Кілеподібний сошник (рис. 3.13, б, в, г) складається із загостреної пласти- ни (кіля) 6 і лійки для насіння 5. Кіль розрізує ґрунт, зміщує його в боки, пе- реміщуючи частинки ґрунту зверху вниз, і ущільнює дно борозни. Кілеподібні сошники мають тупий кут входження у ґрунт (> 90°) і утворюють вузькі боро- зни. Ці сошники встановлюють на зерно-трав’яних, льонових, бурякових та інших сівалках.

Полозоподібні сошники встановлюють на кукурудзяних, овочевих, рисо- вих, бавовникових та інших сівалках. Вони бувають прості і комбіновані. Та- кий сошник у передній частині має криволінійний ножеподібний наральник, за ним видовжені щоки, а внизу — клиноподібний ущільнювач. Наральник і щоки утворюють борозну, а ущільнювач ущільнює її дно. Полозоподібні ком- біновані сошники (рис. 3.13, д) мають ліву та праву послідовно розміщені що- ки і під час роботи утворюють дві борозни: першу — для мінеральних добрив, а другу — для насіння. Глибину ходу сошника регулюють переміщенням прикочувального котка.

Лапові сошники (рис. 3.13, е, є) у нижній частині мають стрілчасті лапи 13 і 20. Під час роботи лапа підрізує і розпушує ґрунт, а по трубці під лапу подаєть- ся насіння та мінеральні добрива. Сівба здійснюється рядковим способом. Їх застосовують також для смугової сівби. Для цього під лапою закріплюють ко- нусний розподільник, який розподіляє у ґрунті насіння і добрива смугою 10…14 см. Такі сошники встановлюють на сівалках для сівби по стерні.

Трубчастий сошник (рис. 3.13, ж) складається із трубки 4 і наральника (но- ска) 22. Сошник з’єднаний з рамою шарнірно і підпружинений. Під час руху сошника його носок і нижня частина утворюють борозну, а завдяки пружині він вібрує, що сприяє самоочищенню від ґрунту і рослинних решток.

Дводисковий однорядковий сошник (рис. 3.14, а, б) складається з чавунного корпусу з розтрубом 4, двох плоских дисків 1, установлених один щодо одного під кутом 10°, і повідця. Кожен диск має чавунну маточину, в якій запресова- ний підшипник, установлений на осі, що вкручена в корпус. Щоб уникнути осьового зміщення, диск зафіксовують шайбами і гайкою. Із внутрішнього бо- ку в маточині запресовано манжету, а із зовнішнього — ковпачок з гумовим кільцем. У передній частині до корпусу прикріплено повідець 6, а в задній — установлено напрямну пластину 2 для спрямування насіння на дно борозни. Позаду корпусу за допомогою притискача і двох гвинтів прикріплено чистики 3 для очищення дисків від ґрунту.

Дискові сошники встановлюють переважно на зернових і зерно-трав’яних сівалках. Глибину ходу дискового сошника регулюють гвинтом регулятора глибини сівалки, а стійкість ходу — зусиллям пружини натискної штанги підвіски сошника.

Дводисковий сошник для дворядкової сівби (рис. 3.14, в) забезпечує вузь-

корядну сівбу з міжряддями 6,5…8,5 см. Диски сошника розміщені на осі під кутом 18°. Точка зближення дисків розміщується в передній частині сошника на горизонтальному діаметрі диска. Завдяки цьому під час роботи сошника утворюється дві борозни. Між дисками до розтрубу кріпиться подільник, який розподіляє насіння на два потоки і спрямовує його в обидві борозни. Такі со- шники встановлюють на зернових вузькорядних сівалках.

160

Машини для сівби і садіння

Рис. 3.14. Сошники дискові:

а і б — дводисковий однорядковий; в — дво- дисковий дворядковий; г — однодисковий; д — дводисковий однорядковий з ребордами; е — дводисковий дворядковий з ребордами; є — дводисковий з дисковим ножем; 1 — дис- ки; 2 — напрямна пластина; 3, 14 і 17 — чис- тики; 4 — розтруб; 5 — корпус; 6 — повідець; 7 і 13 — маточини; 8 — підшипник; 9 — ущі- льнювач; 10 — вісь; 11 — розподільна лійка; 12 і 20 — лійка; 15 і 23 — кронштейни; 16 і 19 — реборди; 18 — грудковідвід; 21 — диско- вий ніж; 22 — підвіска; 24 — сошник

Однодисковий сошник (рис. 3.14, г) складається із плоского диска 1, лійки 12, маточини 13, кронштейна 15 і чистика 14. У маточину диска запресовано два підшипники, які встановлені на осі кронштейна. Підшипники ущільню- ють манжетами і ковпачком. Чистик очищає диск від ґрунту і запобігає пе- редчасному закриттю борозни. Диск установлений під кутом 8° до напрямку руху (кут атаки) і відхилений від вертикалі (кут крену) на 20°.

Дводисковий однорядковий сошник з ребордами (рис. 3.14, д) установ-

люють на овочевих, рисових та інших сівалках. На дисках ззовні встановлю- ють реборди 16 у вигляді циліндричних кілець, які кріпляться до кронштей- нів дисків. Реборди обмежують глибину ходу (2…5 см) сошників. Для очи- щення реборд від ґрунту встановлені чистики. Такі сошники комплектуються змінними ребордами залежно від глибини загортання насіння. Ззаду до них можна приєднувати прикочувальні котки.

Дводисковий дворядковий сошник з ребордами (рис. 3.14, е) складається з двох однодискових сошників з ребордами, двох лійок 20 для подавання на-

161

Розділ 3

сіння, сектора з трьома парами отворів і двох загортачів. Закріплюючи корпу- си сошників у відповідних отворах сектора, встановлюють відстань між ряд- ками у стрічці 50, 80 або 100 мм. Такі сошники влаштовують переважно на овочевих сівалках.

Дводисковий сошник з дисковим рифленим ножем (рис. 3.14, є) встанов-

люють на сівалках для прямої сівби або використовують як змінний робочий орган до зернових рядкових сівалок.

3.2.2.4. Робочі органи для загортання борозен

Для повного загортання борозен після проходження сошників, вирівню- вання поверхні поля після сівби, а також загортання насіння на певну гли- бину і ущільнення рядків використовують різні конструкції робочих органів у вигляді пальцьових і полицевих загортачів, шлейфів, борінок, дисків, котків тощо. Застосовують також комбінації із двох-трьох робочих органів для загор- тання насіння.

Рис. 3.15. Робочі органи для загортання борозен:

а і б — пальцьові загортачі; в — кільцевий шлейф; г — ланцюговий шлейф; д — кільцева борі- нка; е — ущільнювальний коток; є — коток з полицевими загортачами; ж — полицеві загортачі; з — клиноподібний коток; і і к — конічні котки; л — дискові загортачі; 1 і 10 — зуби; 2 — стояк; 3 — скоба; 4 — наральник; 5 — сошник; 6, 8 і 9 — кільця; 7 і 12 — ланцюги; 11, 13 і 16 — обгу- мовані котки; 14 і 15 — полиці; 17 — клиноподібні котки; 18 і 19 конусоподібні котки; 20 — сферичний диск; 21 — піввісь

162

Машини для сівби і садіння

Пальцьові загортачі (рис. 3.15, а, б) застосовують переважно для загортан- ня вузьких і неглибоких борозен. Пальцьові загортачі використовують у ви- гляді загострених зубів 1 на пружинних стояках 2 або наральників, прутків циліндричного та овального перерізів. Такі загортачі кріплять шарнірно до корпусу сошника або приєднують до механізму піднімання сошників. Їх за- стосовують на зернових сівалках.

Шлейфи мають вигляд кілець і ланцюгів (рис. 3.15, в, г). Ними загортають неглибокі борозни і вирівнюють поверхню поля. Найчастіше їх використову- ють на зернових і зерно-трав’яних сівалках.

Борінку застосовують у вигляді масивних кілець або плоскої рами із жорсткоприкріпленими до них зубами (рис. 3.15, д). Під час руху борінок зу- би 10 загортають глибокі борозни, подрібнюють грудки і вирівнюють поверх- ню поля. Такі борінки встановлюють на деяких зернових сівалках, картопле- саджалках та інших машинах.

Полицеві загортачі (рис. 3.15, є, ж) мають невеликі полиці 14 і 15. Поверх- ні полиць плоскі або криволінійні лівого і правого обертання. Їх установлю- ють із невеликим кутом атаки. Ці загортачі приєднують до сошників або кот- ків жорстко або шарнірно. Для збільшення стійкості ходу вони підпружинені. Полицеві загортачі встановлюють на овочевих, бурякових та інших сівалках.

Котки застосовують для ущільнення рядків, загортання борозен тощо. Їх виготовляють металевими і пневматичними. За формою обода вони бувають циліндричні, клиноподібні, конічні з вигнутим та ввігнутим профілями. Ци- ліндричні пневматичні котки (рис. 3.15, е, є) встановлюють на бурякових, ку- курудзяних, овочевих та інших сівалках.

Клиноподібні котки (рис. 3.15, з) — це порожнисті циліндричні корпуси з клиноподібним профілем обода. Їх установлюють на пресових і стерньових зернових сівалках.

Конічні котки (рис. 3.15, і, к) складаються з двох косовстановлених котків з конічною поверхнею обода і спрямовані вершинами один до одного. Під час роботи ці котки зсувають ґрунт із стінок борозни всередину рядка, загор- тають насіння або розсаду і ущільнюють в рядку ґрунт. Їх влаштовують на кукурудзяних, овочевих та інших сівалках і на розсадосадильних машинах.

Дискові загортачі (рис. 3.15, л) мають два сферичних диски, встановлені під кутом до напрямку руху. Їх використовують для загортання глибоких і широких борозен. Поворотом осей 21 дисків регулюють ступінь загортання борозен. Установлюють їх на картоплесаджалках.

3.2.3. Механізми передач сівалок

На посівних машинах вали насіннє- і туковисівних апаратів приводяться в рух від опорно-привідних коліс або прикочувальних котків. Для передачі ру- ху застосовують зубчасті, ланцюгові або зубчасто-ланцюгові передачі. Меха- нізми передач установлюють з лівого чи правого боку сівалки або у середній її частині. Ланцюгові передачі застосовують при значних відстанях між віссю опорно-привідного колеса і валом висівних апаратів. Найчастіше використо- вують зубчасто-ланцюгові передачі.

163

Розділ 3

Рис. 3.16. Механізми передач зернотуко- вих сівалок:

а — механізм передачі сівалки СЗ-3,6А; б — контрпривід; в — механізм передачі зерно-трав’яної сівалки; 1 і 9 — осі коліс; 2, 5 і 10 — вали контрприводів; 3 — вал туковисівних апаратів; 4 і 11 — вали на- сіннєвисівних апаратів; 6 — обгінна муф- та; 7 — роз’єднувач; 8 — зірочка (Z = 9)

На рис. 3.16, а зображено механізм приводу висівних апаратів сівалки СЗ-3,6А. Рух від осі 1 опорно-привідного колеса передається на вал контр- приводу 2, а далі до шестерень А і Д редуктора. Від редуктора ланцюговою передачею приводяться в рух туковисівні апарати 3, а двома іншими ланцю- говими передачами — насіннєвисівні апарати 4.

Контрпривід (рис. 3.16, б) механізму передач складається з трьох валів: двох бічних і короткого середнього. Бічні вали з’єднані з середнім обгінними муфтами 6, які дають змогу передавати рух одночасно від обох коліс сівалки. На середньому валу контрприводу закріплений роз’єднувач (муфта) 7 і зіроч- ка 8 для передачі руху до редуктора. Роз’єднувач відключає ланцюгову пере- дачу на редуктор при переведенні сошників у транспортне положення. Час- тоту обертання валів насіннє- і туковисівних апаратів регулюють переміщен- ням шестерень А, Б, В, Г, Д, Е, Ж, И в редукторі, тобто зміною його переда- точного числа. При цьому загальні передаточні числа для механізму приводу насіннєвисівних апаратів сівалки СЗ-3,6А становлять 0,198, 0,428, 0,616 і 1,33, а для туковисівних апаратів — 0,067, 0,112, 0,160, 0,232, 0,268 і 0,386.

На рис. 3.16, в наведено схему механізму приводу висівних апаратів для насіння трав сівалки СЗТ-3,6А. Рух від вала контрприводу 10 передається ланцюговою передачею до шестерні А редуктора, далі через шестерні Б, В, Г, Д і Е, ланцюгову і зубчасту передачі на вал 11 висівних апаратів. Перемі-

164

Машини для сівби і садіння

щенням шестерень у редукторі змінюють його передаточні числа від 0,260 до 1,785. Редуктор дає змогу отримувати 11 різних частот обертання висівних апаратів, а отже, і різну кількість висіву насіння.

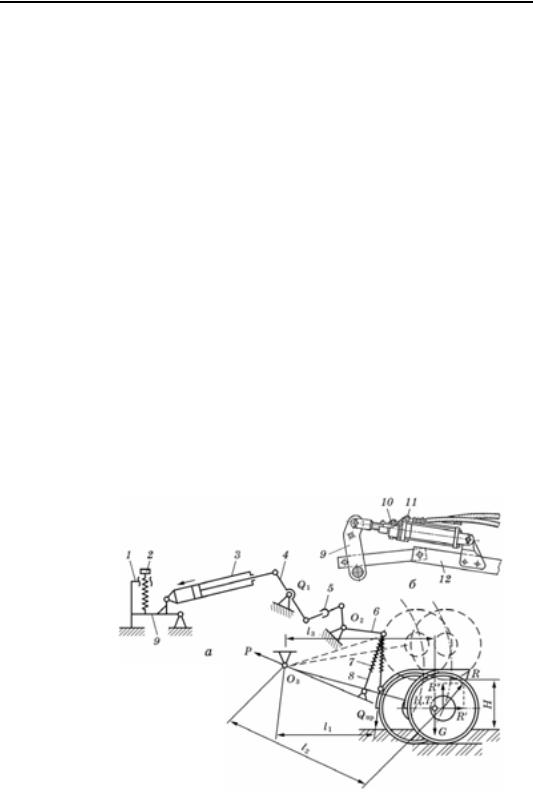

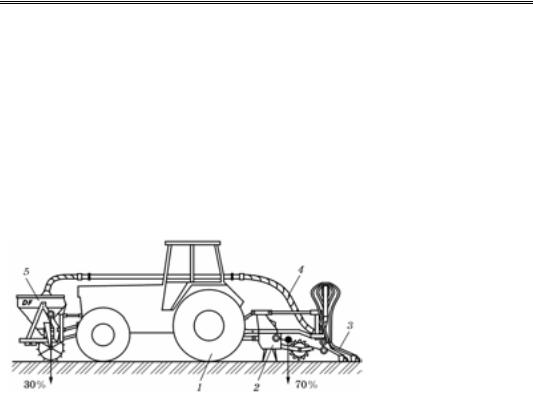

3.2.4. Механізми заглиблення і піднімання сошників

Для переведення сошників зернових сівалок з робочого положення у транспортне і, навпаки, із транспортного — у робоче, а також для встанов- лення їх на задану глибину застосовують гідрофіковані системи простих ва- жільних механізмів.

Механізм заглиблення і піднімання сошників зернотукової сівалки СЗ-3,6А складається із кронштейна 1 (рис. 3.17, а), регулювального гвинта 2, гідроциліндра 3, двоплечих важелів 4, 6 і 9, гвинтових тяг 5 і натискних штанг 8 з пружинами 7. При обертанні гвинта 2 в гайці кронштейна 1 торець гвинта упирається у важіль 9 і повертає його проти годинникової стрілки. Гі- дроциліндр 3 переміщується вліво і повертає важіль 4, який передає рух на важіль 6, а цей важіль, повертаючись, натискує на штангу 8 і глибина ходу сошників збільшується. Якщо обертати гвинт у зворотному напрямку, то тиск на сошники зменшиться, внаслідок чого зменшиться також глибина їх ходу. Зусилля стиску пружини 7 штанги 8 кожного сошника регулюють індивідуа- льно переміщенням М-подібного шплінта в отворах штанги. Рівномірність (стійкість) ходу сошника у ґрунті залежить від зрівноваження діючих сил: си- ли тяжіння сошника G, зусилля пружини Qпр, сили опору ґрунту R і тяги Р.

Механізм піднімання призначений для переведення сошників із робочо- го положення у транспортне і, навпаки, із транспортного — у робоче. Гідро- циліндр ЦС-75 цього механізму під’єднують до гідросистеми трактора. При подаванні масла у ліву порожнину гідроциліндра шток переміщується вправо і за допомогою важелів 4 і 6, тяги 5 і штанги 8 сошники піднімають- ся вгору в транспортне положення. Сошники опускаються під дією власної ваги. У робочому положенні сошників рукоятка розподільника гідросистеми трактора має займати нейтральне положення, шток бути цілком втягнутим

Рис. 3.17. Механізми піднімання і заглиблення сошників зернотукових

сівалок:

а — схема механізму сівалки СЗ-3,6А; б — механізм заглиблення сошників сі- валки СЗС; 1 — кронштейн; 2 — регулю- вальний гвинт; 3 — гідроциліндр ЦС-75; 4 і 9 — важелі; 5 — гвинтова тяга; 6 — важелі підняття сошників; 7 — пружина; 8 — натискна штанга; 10 — регулюваль- на гайка; 11 — гідроциліндр; 12 — рама

165

Розділ 3

у циліндр, а в транспортному — виходити із циліндра на 200 мм. При втя- гуванні штока у корпус гідроциліндра сошники примусово заглиблюються, а при виході із нього — піднімаються. У транспортному положенні сівалки за допомогою гвинтових тяг 5 регулюють відстань 150…180 мм від ґрунту до нижньої кромки всіх сошників. Такі механізми встановлюють на сівалках СЗ-5,4, СЗТ-3,6 та ін.

На зернотукових модульних стерньових сівалках механізм заглиблення і піднімання сошників складається із гідроциліндра 11 (рис. 3.17, б), двох по- здовжніх тяг, з’єднаних між собою стяжною гайкою, нижньої і верхньої ланок. Гідроциліндр під’єднується до гідросистеми трактора і при подаванні масла в циліндр сівалка переводиться з робочого положення у транспортне. Глибину ходу сошників регулюють гайкою 10 і переміщенням упору на штоці гідроци- ліндра. На деяких зернотукових сівалках з анкерними, кілеподібними сош- никами глибину їх ходу регулюють за допомогою начіплювання тягарців масою 1 кг на хомутик або повідець сошника.

Отже, для забезпечення

нормальної роботи двигуна слід підтримувати оптимальні температури його

деталей, якими вважають близькі до найвищих допустимих. Стан двигуна, за якого

температури основних деталей сприяють ефективному перебігу робочого процесу і

водночас забезпечують їх високу роботоздатність і довговічність, називають нормальним

тепловим станом, або режимом

Теплоту від двигуна

відводять в атмосферу. Це вимушені втрати теплової енергії, які залежать від

типу двигуна, його конструкції та способу охолодження.

Одні системи охолодження

характеризуються тепловіддачею безпосередньо в навколишнє середовище, інші —

наявністю проміжного теплоносія. У перших для охолодження використовують

атмосферне повітря (повітряне охолодження), у других проміжним носієм є рідина

(рідинне охолодження).

2. Будова і робота повітряної системи охолодження.

Система

повітряного охолодження двигуна складається з вентилятора 9 (рис. 3.49)

та напрямних: кожуха 2, щитків (дефлекторів) 4, 7, 8, лопатей 10.

Ротор вентилятора і

напрямні лопаті вилито з алюмінієвого сплаву. Ротор закріплено на одному валі

зі шківом, який приводиться клинопасовою передачею від шківа колінчастого

вала. Напрямні лопаті разом з каркасом прикріплено до остова двигуна. Він

слугує для зміни напрямку повітряного потоку на протилежний до напрямку

обертання ротора, що унеможливлює завихрення.

Для запобігання

потраплянню сторонніх предметів і зменшення забрудненості охолоджуваних

поверхонь напрямні лопаті обладнано захисною сіткою 11.

Повітря, що нагнітає

вентилятор, кожух і дефлектори спрямовують у міжреберний простір циліндрів 5

і головок. Регулюють тепловий стан

двигуна дросельним диском, встановленим

Рис. 3.49. Схема повітряного охолодження двигуна Д-144.

1 — радіатор; 2 —

кожух; З — замок; 4,7,8 —

відповідно задній, середній і передній дефлектори; 5 — циліндр; 6 —

шпилька кріплення дефлектора; 9 —

вентилятор; 10 — напрямні

лопаті; 11 — захисна сітка.

під захисну сітку вентилятора,

для цього можна також вмикати або вимикати оливний радіатор (диск кріплять за

температури 5 °С і нижче, при цьому радіатор вимикають).

Система повітряного

охолодження простіша, ніж рідинного і зручніша в експлуатації, однак потребує

значної потужності приводу вентилятора, не забезпечує рівномірного охолодження

деталей, створює більший шум.

Сівба — технологічний процес, за якого насіння розміщують по площі і

загортають у ґрунт на певну глибину.

Садіння — технологічний процес, за якого у ґрунт

висаджують розсаду, саджанці чи органи вегетативного розмноження

сільськогосподарських культур.

Основними вимогами до сівби чи садіння є здійснення технологічних процесів районованим якісним матеріалом для

кожної зони і культури, виконання їх в оптимальні строки, додержання норм і

глибин висіву чи садіння, правильне і рівномірне розміщення рослин на площі.

Якість посівного

матеріалу характеризують на основі сортових і

посівних ознак кожної вирощуваної культури. Першу ознаку визначають на основі

апробації у полі на насінницьких ділянках агрономи. Контроль за сортовими і

посівними ознаками здійснюють державні насіннєві інспекції. До показників

якості посівного матеріалу належать категорія насіння, чистота, схожість,

посівна придатність, енергія проростання, натура, маса 1000 зерен,

вирівняність, пошкодження шкідниками і вологість зерна Від якості насіннєвого

матеріалу залежить норма висіву.

Норма висіву

насіння різних культур залежить від його розміру,

чистоти і схожості. У межах однієї й тієї самої культури насіння може мати

різну масу, тому при використанні для сівби насіння з більшим значенням вагову

норму висіву збільшують і навпаки. Для дрібного насіння встановлюють меншу

норму висіву, ніж для більш крупного насіння. Наприклад, вагова норма висіву

озимих зернових культур становить 220 – 250 кг/га, а проса — 12 – 15 кг/га. Або

ж норма висіву гороху дрібнонасінних сортів 2 – 2,5 ц/га, а крупнонасінних — 3

– 4 ц/га. Якщо з тих або інших причин висівають насіння з нижчими показниками

схожості чи чистоти, то норму висіву відповідно збільшують, тобто слід

враховувати показник господарської придатності.

Норма висіву

залежить від способу сівби. За рядкового звичайного способу сівби норму висіву

збільшують порівняно з широкорядним способом сівби у 2 – 3 рази (наприклад,

гречки або проса). За перехресного способу сівби норму висіву збільшують на 10

– 15 %.

Норми висіву значно

залежать від вологості ґрунту. У посушливих умовах на одиниці площі слід

вирощувати менше рослин, тому норму висіву, як правило, зменшують. У північних

і північно-західних районах за більшої забезпеченості рослин вологою

встановлюють більші норми висіву, ніж у районах південного сходу чи півдня.

Проте в північних районах за високої вологості ґрунту, повітря і відносно

нижчої температури ґрунту чітко спостерігається зниження польової схожості, що

зумовлює збільшення норми висіву. В умовах зрошення норма висіву у посушливих

районах півдня вища порівняно з

богарним землеробством цієї самої зони.

Підвищують (на

10 – 15 %) норми висіву і у разі запізнення з сівбою, оскільки в такому разі

погіршуються умови для проростання насіння. Проте слід пам’ятати, що порушення

оптимальних строків сівби не компенсує втрат врожаю застосуванням підвищених

норм висіву.

Строки сівби. Визначення оптимального строку сівби має вирішальне значення для отримання високих урожаїв

сільськогосподарських культур. Висіяним в оптимальні строки рослинам

створюється найкраще забезпечення факторами життя (вода, тепло, повітря,

температура, елементи живлення), тому вони дружно вкорінюються, сходять,

ростуть і розвиваються, внаслідок чого збільшується врожай і поліпшується його

якість. Змінюючи строки сівби, можна змінити умови і строки проходження окремих

етапів органогенезу, що впливає на продуктивність рослин.

Строки сівби

залежать від біологічних особливостей культури, призначення продукції, її

використання за строками, температури ґрунту і повітря, стану ґрунту, рельєфу

поля, вологості ґрунту та ін. За строками сівби ярі культури с.г. поділяють на

ранні, середні та пізні строки сівби.

Культури раннього

строку сівби починають проростати за температури ґрунту на глибині

загортання насіння від 1 до 2 °С (ячмінь, овес, яра пшениця, багаторічні бобові

трави, горох, вика, коноплі, морква, петрушка, цибуля, часник та ін.), а їх

сходи стійкі до можливих весняних приморозків. Запізнення із сівбою цих культур

на 5 днів знижує врожай на 7 – 10 %.

Насіння культур середнього

строку сівби починає проростати за температури ґрунту на глибині

загортання насіння від 3 до 6 °С (льон, нут, цукрові буряки, люпин, соняшник та

ін.).

Пізні ярі культури потребують більш високих температур для проростання

насіння — 8 – 12 °С (кукурудза, просо, соя, квасоля, рис, тютюн, гречка,

баштанні, коріандр та ін.), оскільки у холоднішому ґрунті насіння їх довго не

сходить, загниває, внаслідок чого сходи будуть

зріджені.

Строки сівби озимих культур в Україні є

такі:

в Поліссі — з 20 серпня по 5 вересня; у

Лісостепу — 10 – 25 вересня;

в

Степу — 15 – 25 вересня;

в Криму — з 15 вересня до 10 жовтня.

Зазначені строки

сівби озимих зумовлені тим, щоб їх рослини

встигли до зими досить розкущитись, зміцніти і накопичити у тканинах захисні

поживні речовини (вуглеводи), які підвищують їх зимостійкість. Проте сівбу

потрібно провести у такий строк, щоб рослини озимих культур не переросли, бо за

цих умов є загроза їх випрівання. Дослідами у різних зонах України доведено, що

для того, щоб озима пшениця і жито досить розвинулись до зими, потрібно від 50

до 60 днів із сумою середньодобових температур понад 5 °С 450 – 550 °С. В

Україні серед озимих вирощують ріпак, який сіють раніше від зернових — на

початку серпня. За однакових умов зволоження ґрунту слід розпочинати сівбу

озимих зернових після непарових попередників, а закінчувати по зайнятих і

чистих парах, після яких загроза переростання озимини більша. У посушливі роки

озимину після непарових попередників за недостатньої кількості вологи висівати

не бажано.

Глибина загортання

насіння — це відстань від поверхні ґрунту по

вертикальній лінії до нижньої частини розміщення висіяного насіння. Насіння у

ґрунт має бути загорнене в такі умови, щоб воно знаходилось на твердому ложі і

було

належно забезпечене водою, теплом, повітрям та елементами мінерального

живлення.

Глибина загортання

насіння має бути оптимальною, бо занадто глибоке загортання погіршує умови

аерації, знижує температуру ґрунту й значно утруднює вихід молодих ростків на

поверхню ґрунту, а за мілкого загортання насіння гірше забезпечене водою, тому

затримується поява сходів і за таких умов вони бувають часто зрідженими.

Визначаючи глибину загортання насіння, слід урахувати такі умови: розмір

насіння і особливості проростання, вологість ґрунту на час сівби і його гранулометричний

склад, окультуреність ґрунту, забур’яненість і наявність у ньому елементів

живлення, строк і спосіб сівби.

Способи сівби. Залежно від біологічних особливостей культури, окультуреності ґрунту,

забезпечення рослин вологою й цільового використання сільськогосподарської

продукції нині застосовують такі способи рядкової сівби (садіння): звичайний

рядковий, вузькорядний, перехресний, широкорядний, пунктирний, стрічковий,

гніздовий, квадратний, квадратно-гніздовий, борозенний, гребеневий, шаховий.

Звичайний рядковий

спосіб сівби розрахований на висівання зернових

колосових, гороху, однорічних і багаторічних трав та інших культур. За такої

сівбі насіння розміщується з міжряддями від 10 до 25 см (частіше 15 см), а в

рядку — через 1,5 – 2 см.

Вузькорядний спосіб

сівби проводять із вужчим міжряддям (6,5 – 7,5

см), що за однакової норми висіву порівняно із звичайним забезпечує

рівномірніший розподіл рослин на площі, а відстань між рослинами у рядку 3 – 4

см.

Перехресний спосіб проводять звичайними рядковими сівалками, установивши їх на висівання

половини норми висіву порівняно зі звичайним рядковим (але збільшену на 10 – 15

%). Рослини за перехресного способу сівби, як і за вузькорядного, краще

використовують світло, вологу і поживні речовини, на таких посівах слабше

розвиваються бур’яни, краще кущаться зернові, внаслідок чого приріст врожаю

становить 3 – 4 ц/га. Однак перехресний спосіб сівби має такі недоліки: насіння

при висіві вздовж і впоперек загортається на неоднакову глибину; за подвійного

проходу агрегату ґрунт ущільнюється і висушується; на перехрестях посів

загущується; збільшуються трудо- та енергозатрати і затягуються строки сівби.

Широкорядний спосіб

сівби (з міжряддям понад 30 см) забезпечує більшу

площу живлення з урахуванням потреб рослин і створює умови для механізованого

розпушування ґрунту під час вегетації для регулювання водно-повітряного

режимів, знищення бур’янів, підживлення рослин тощо. Цей спосіб використовують

для вирощування кукурудзи, сорго, соняшнику, картоплі, буряків, гречки, проса,

рицини, бавовнику, насінників багаторічних трав і багатьох овочевих культур.

Проте за цього способу сівби не завжди досягається рівномірне розміщення рослин.

Пунктирний спосіб

сівби — один із видів

широкорядного способу сівби, бо відстань між рядками становить 45 см і більше,

а поодиноке насіння у рядку розміщується рівномірно на певній відстані одне від

одного. Таку сівбу здійснюють сівалками з комірково-дисковими висівними

апаратами з використанням каліброваного насіння буряків, кукурудзи, соняшнику.

При цьому зменшується норма висіву і немає потреби у додатковому формуванні

густоти насадження. Такий спосіб вважають одним із найдосконаліших, оскільки

він забезпечує підвищення врожаю просапних культур порівняно з урожаєм їх за

звичайного широкорядного

способу сівби.

Стрічковий спосіб сівби поєднує вузькорядний чи звичайний рядковий і широкорядний способи

сівби. За такого способу два чи кілька рядків, які утворюють стрічку,

чергуються з широким міжряддям. Відстань між окремими рядками у стрічці

становить 7,5 – 15 см, а між стрічками — 45 – 60 см і більше. Залежно від

кількості рядків у стрічці посіви бувають двотристрічкові і більше. Стрічковий

спосіб сівби застосовують найчастіше в овочівництві при вирощуванні культур з

малою площею живлення та з повільним початковим ростом (моркви, цибулі та ін.),

а тому сильно заростають бур’янами у перші фази росту. Крім овочевих культур,

згаданий спосіб застосовують при вирощуванні проса, гречки, насінників

багаторічних трав.

Гніздовий спосіб

сівби є одним із видів широкорядного способу

сівби, за якого насінини у рядку розміщуються окремими гніздами по кілька штук.

За такого способу сівби за наявності ґрунтової кірки (може утворитись після

сівби) на важких слабооструктурених ґрунтах два-три ростки з гнізда легше

проникають на поверхню ґрунту, ніж поодинокі сходи. Крім того, порівняно із

пунктирним широкорядним посівом гніздовий забезпечує економію насіння.

Механізований обробіток на таких посівах здійснюють в одному напрямку.

Квадратний спосіб

сівби (садіння) — сівба

поодиноких насінин по кутах квадрату. У таких посівах прополювання і

розпушування ґрунту в міжряддях можна виконувати механізовано в кількох

напрямках, що значно зменшує затрати праці і коштів під час догляду за посівами

без застосування гербіцидів. Таким способом раніше сіяли кукурудзу, соняшник,

рицину, хоча за технологією виконання він складніший, бо складно забезпечити

прямолінійність рядків в обох напрямках і потребує застосування спеціальних

сівалок. Проте за біологічного землеробства роль його зростає.

Квадратно-гніздовий

спосіб — це розміщення кількох насінин або

садивного матеріалу гніздами по кутах квадрата. Рівномірний розподіл рослин на

площі за даного способу сівби (садіння) визначає кращу освітленість рослин, дає

змогу механізувати догляд за рослинами і значно скоротити затрати праці та

інших засобів. Його застосовують для вирощування овочевих і деяких технічних культур.

Борозенний спосіб

сівби — це розміщення насіння

на дно спеціально утвореної борозни. Його застосовують у посушливих районах,

щоб покласти насіння зернових колосових культур у більш вологий ґрунт і

захистити ґрунт від видування. Борозенний спосіб сівби проводять сівалками,

перед сошником якої влаштовують спеціальні борознувальники, які розгортають

верхній пересохлий шар ґрунту. Переваги цього способу сівби: насіння кладуть у

вологий ґрунт, воно швидко сходить; взимку у борозенках накопичується сніг, що

захищає рослину від вимерзання; на полі меншою мірою утворюється кірка.

Гребеневий спосіб

сівби — це сівба на спеціально створених гребенях,

які нагортають підгортальниками. Його застосовують у північних та інших районах

на вологих і холодних ґрунтах, де посівам шкодить надмірна кількість води,

нестача тепла і повітря. Завдяки кращому прогріванню гребенів рослини швидше і

дружніше сходять, що зумовлює вищий врожай зернових та овочевих культур.

У районах

нестійкого зволоження картоплю вирощують напівгребеневим способом. За

гребеневої (в перезволожених районах) чи напівгребеневої поверхні поля ґрунт у

рядку краще прогрівається, менше ущільнюється під час опадів, на гребенях

швидше проростають бур’яни, а зайва волога відводиться по борознах.

2. Післяпосівний обробіток ґрунту

Післяпосівний

обробіток — система заходів (рідше один) обробітку

ґрунту від сівби (садіння) до збирання сільськогосподарських культур для

вирішення таких завдань:

-

створення оптимальної будови верхньої частини орного

шару ґрунту, за якої забезпечуються належні умови для проростання насіння і

дружної появи сходів, подальшого росту і розвитку вирощуваних культур;

-

знищення ґрунтової кірки для забезпечення насіння і

коріння рослин повітрям;

-

знищення проростків і сходів бур’янів з метою

утримання посівів (насаджень) чистими від останніх;

-

поліпшення поживного режиму у ґрунті і внесення у

нього добрив чи пестицидів;

-

формування густоти просапних культур;

-

створення і збереження певного профілю і форми

поверхні ґрунту.

Залежно від

біологічних особливостей і призначення культури, погодних умов, типу ґрунту,

рельєфу території і технології вирощування за строками виконання певних

технологічних операцій у системі післяпосівного обробітку ґрунту виділяють три етапи:

- обробіток ґрунту

відразу після сівби (садіння),

-

обробіток від сівби до появи сходів,

-

обробіток ґрунту після появи сходів.

Обробіток ґрунту

відразу після сівби має своїм завданням створити

сприятливі умови для якнайшвидшої появи сходів на основі вирівнювання поверхні

поля і поліпшення контакту насіння із ґрунтом. Для цього застосовують такі

заходи: боронування, шлейфування, коткування з метою вирівнювання поверхні

ґрунту, зменшення площі випаровування вологи, подрібнення грудок, якщо ґрунт не

досить якісно розроблений перед сівбою.

Для поліпшення

контакту насіння з ґрунтовими часточками в агрегаті з посівними машинами

використовують посівні борони. Якщо на поверхні ґрунту немає неприкритого

зерна, то замість борін посівний агрегат краще укомплектувати шлейфами. Цю саму

операцію виконують ланцюжки, прикріплені за кожним сошником.

Шлейфування не

дає позитивних результатів, коли воно проводиться за підвищеної вологості

ґрунту (він мажеться, що спричинює утворення кірки), або ж за умов сухого

ґрунту (він розпилюється, а при вітрах може мати місце видування його) і за

наявності на поверхні рослинних решток.

Коткування

проводять в агрегаті з посівними машинами або слідом за сівбою. Післяпосівне

прикочування особливо доцільне, коли ґрунт дуже розпушений чи сухий. Завдяки

цьому заходу посилюється контакт насіння з ґрунтом, відновлюється зруйнований

передпосівним обробітком підтік капілярної вологи до насіння, руйнуються

грудки, поверхня вирівнюється, що й зумовлює краще прогрівання і прискорює

дружне проростання як висіяних культур, так і насіння бур’янів.

Добрі наслідки

післяпосівне коткування ґрунту у посушливих умовах забезпечує й тоді, коли самі

сівалки обладнані коточками, що ущільнюють ґрунт лише у рядку. Якщо ж вологість

ґрунту при сівбі достатня чи випадають дощі, то припосівне чи післяпосівне

коткування ґрунту не проводять.

Обробіток ґрунту

від сівби до появи сходів проводять з метою

знищення кірки і бур’янів, які перебувають у фазі «білої ниточки». Кірка

утруднює надходження у ґрунт повітря, яке потрібне для проростаючого насіння і

мікроорганізмів, посилює випаровування води і створює механічну перешкоду для

появи сходів, а в умовах зрошення посилює надходження до рослин шкідливих

солей. Кірка утворюється насамперед на неструктурних, важко- і середньосуглинкових

ґрунтах із низьким вмістом у вбирному комплексі ґрунту кальцію і магнію, на

солонцюватих і сірих лісових ґрунтах і рідше — на чорноземах. Якщо ж кірка

утворилась, її треба негайно зруйнувати. Для цього використовують ротаційні

мотики, борони і котки. На посівах дрібнонасінних зернових, зернобобових,

капусти, томатів та інших культур ротаційна мотика знищує кірку уколами, не

перемішуючи ґрунту, а тому практично зовсім не пошкоджує сходів. Обробляти

такий ґрунт доцільно в ранішні години, поки кірка відійшла. Ґрунтову кірку на

посівах руйнують зубовими і сітчастими боронами на культурах, насіння яких

загортається глибоко (кукурудза, горох тощо), і тоді, коли більшість насіння ще

не дало проростків. Боронують упоперек або навкіс рядків легкими або середніми

боронами залежно від міцності кірки.

Досходове

боронування досить ефективне на полях, зайнятих культурами, у яких період від

сівби чи садіння до появи сходів тривалий або ж насіння їх висівають глибоко у

ґрунт і під час руху борони зуби не досягають їх. Виконують його, коли насіння

бур’янів перебуває у фазі «білої ниточки», що дає змогу знищити їх до 90 – 95 %

в оброблюваному шарі ґрунту, а насіння культурних рослин тільки починає проростати.

Розпушують

верхній шар ґрунту на 2/3 глибини загортання насіння. Для цього проводять

боронування широкозахватними агрегатами, щоб зменшити кількість слідів на

поверхні поля. Боронують упоперек напрямку сівби чи навкіс рядків, а перехресні

посіви — тільки навкіс рядків (по діагоналі). На глинистих і суглинкових

ґрунтах за глибокого загортання насіння культурних рослин (чи садіння картоплі)

використовують важкі і середні борони, а за більш мілкого загортання насіння —

легкі посівні і сітчасті борони. Останні краще копіюють поверхню і знищують

бур’яни. Щоб зуби борін не входили глибоко у ґрунт і не пошкоджували культурних

рослин, на передньому ряду до центрального і до двох крайніх зубів на задньому

ряду борони приварюють зуб під кутом 7°, що поліпшує стійкість роботи борони і

дає змогу збільшити швидкість руху агрегату до 10 км/год, тоді як без них

борона працює якісно тільки зі швидкістю 2,5 – 4 км/год.

Якщо період від

сівби (садіння) до появи сходів досить тривалий (15 – 20 днів), то досходове

боронування проводять двічі. Не боронують площі, де підсіяні багаторічні трави,

щоб не пошкодити їх і не зрідити.

Посіви просапних

(соняшнику, кукурудзи і гречки) боронують за 3 – 5 днів до появи сходів,

картоплі — двічі. На гребеневих посадках картоплі ґрунт розпушують

культиваторами КОН-2,8 або КРН-4,2, встановлюючи на кожну секцію по одній

стрілчастій лапі посередині міжрядь та по дві бритви, які підрізають вершину

гребеня на глибину 3 – 5 см. Культивацію здійснюють водночас із боронуванням

сітчастими або профільними боронами, які рухаються посередині рядків, коли

ростки бульб сягають висоти 3 – 4 см.

У районах з

достатньою кількістю опадів ефективним виявилось поступове нарощування висоти

гребенів лапами-підгортачами (окучником) до і після появи сходів, коли бур’яни

перебувають у фазі 2 – 3 листків, а профілі гребеня засипають без утворення

борозенки по центру рядка.

Обробіток ґрунту

після появи сходів вирішує переважно завдання,

пов’язані зі створенням сприятливих умов для забезпечення рослин факторами

життя в оптимальному співвідношенні відповідно до біологічних особливостей

культури на основі поліпшення фізичного стану ґрунтового середовища і знищення

бур’янів.

Обробіток ґрунту

після появи сходів культур суцільної сівби на

посівах зернових і зернобобових культур починають із боронування. Проводять

його на полях, де необхідно розпушити верхній шар ґрунту з метою знищення

сходів бур’янів, а також поліпшити аерацію ґрунту, знищити ґрунтову кірку й

активізувати біологічні процеси у ґрунті. Боронування відіграє важливу роль у

боротьбі зі сходами бур’янів, які в цей час ще слабі і легко вириваються

бороною, зменшуючи забур’янення посівів на 30 – 50 % і більше. Проте боронувати

сходи культур суцільного способу сівби треба з урахуванням біологічних

особливостей культур і умов, які складаються при цьому

Борони вибирають

залежно від стану рослин і властивостей ґрунту. Добре розвинену озимину на

важких ґрунтах боронують важкими боронами у два сліди або дисковими боронами в пасивному стані, а

слабку озимину на легких ґрунтах — в один слід середніми або навіть легкими

боронами. На слабо розвиненій озимині, що не розкущилась, боронування краще

проводити у два строки: вперше — як тільки можна вийти в поле легкими боронами

в один слід; вдруге — через 1 – 2 тижні після першого, коли озимина вже

підросла та зміцніла. Боронування слід виконувати упоперек чи навкіс рядків

гусеничними тракторами із широкозахватною зчіпкою.

Ярі зернові краще

боронувати, коли вони зміцніли (період кущення), але не переросли, а

зернобобові (горох, вика, сочевиця, чина) ще не утворили вусиків (у фазі 3 – 5

листків), бо якщо рослини сплелися вусиками, боронувати посіви не можна.

Принцип підходу

до вибору борін для боронування ярини такий, як і для боронування озимини —

залежить від гранулометричного складу ґрунту, стану розвитку рослин та їх

густоти.

Не можна

боронувати посіви під час сильного вітру, що зумовлює піднімання у повітря

дрібних часточок ґрунту. Недоцільно боронувати зернові і зернобобові культури