№16 Поділ кола на рівні частини. Спряження.

Прийоми розмічання. Нанесення розмічальних рисок. Розмічальні риски наносять у такій послідовності: спочатку проводять горизонтальні, потім — вертикальні, після цього — похилі й останніми — кола, дуги та заокруглення. Креслення дуг в останню чергу дає змогу проконтролювати точність проведення прямих рисок: якщо вони нанесені точно, дуга замкне їх і сполучення вийде плавним.

Прямі риски наносять рисувалкою, яку слід нахиляти в напрямі її переміщення і вбік від лінійки. Рисувалку весь час притискують до лінійки, яка щільно прилягає до деталі. Риски проводять лише один раз.

Перпендикулярні риски наносять за допомогою кутника.

Паралельні риски наносять за допомогою кутника, пересуваючи його на потрібну відстань.

Відшукування центрів кіл здійснюють за допомогою центрошукачів та центронамітників. Найпростіший центрошукач — це кутник з прикріпленою до нього лінійкою, яка є бісектрисою прямого кута. Встановивши кутник-центрошукач на зовнішню поверхню виробу, проводять рисувалкою пряму. Вона пройде через центр кола. Повернувши кутник на певний кут (близько 90°), проводять другу пряму. На їх перетині й знаходиться відшукуваний центр.

Кернер-центрошукач застосовують для нанесення центрів на циліндричних деталях діаметром до 40 мм. Він має звичайний кернер, вміщений у воронці (дзвоні). Розмічання полягає в тому, що воронку притискують до торця виробу і молотком ударяють по головці кернера. Під дією пружини кернер знаходиться у нижньому положенні.

Розмічання кутів та уклонів здійснюють за допомогою транспортирів, штангенциркулів, кутомірів.

Керном називається заглиблення (лунка), утворене внаслідок дії вістря (конуса) кернера при ударі по ньому молотком. Маса молотка має відповідати масі кернера.

При роботі кернер беруть трьома пальцями лівої руки (великим, вказівним і середнім) і ставлять вістрям точно на середину розмічальної риски. Спочатку нахиляють кернер в бік від себе і притискують до наміченої точки, потім швидко ставлять у вертикальне положення, після чого по ньому наносять легкий удар молотком масою 100... 200 г.

Керни для свердління отворів роблять глибшими, щоб свердло менше зміщувалося в бік від розмічальної точки.

Способи розмічання. З метою підвищення продуктивності праці застосовують вдосконалені прийоми розмічання та спеціальні пристрої.

Розмічання за шаблоном звичайно застосовують при виготовленні великих партій однакових за формою і розмірами деталей.

Розмічання за зразком відрізняється тим, що не потребує виготовлення шаблона. Цей спосіб широко застосовують при ремонтних роботах, коли розміри знімають безпосередньо з деталі,що вийшла з ладу, і переносять на розмічуваний матеріал. При цьому враховують спрацьованість деталей.

Розмічання за місцем частіше застосовують при складанні великих деталей. Одну деталь розмічають за іншою в такому положенні, в якому вони мають бути з'єднані.

Розмічання олівцем виконують за лінійкою на заготовках з алюмінію чи дюралюмінію.

+Точне розмічання виконують за тими самими правилами, що й звичайне, але застосовують точніші вимірювальні та розмічальні інструменти.

Найчастішими дефектами при розмічанні є такі:

- невідповідність розмірів розміченої заготовки даним кресленням внаслідок неуважності

розмітчика або неточності розмічального інструмента;

- неточність встановлення рейсмуса на потрібний розмір, причиною якого є неуважність, або

недосвідченість розмітчика, брудна поверхня плити або заготовки;

- недбале встановлення заготовки на плиті в результаті неточного вимірювання плити.

Охорона праці:

- встановлення заготовок (деталей) на плиту і зняття їх із плити слід виконувати лише у рукавицях;

+- заготовки (деталі) і пристрої надійно встановлювати не на краю плити, а ближче до середини;

- не працюючою рисувалкою на гостро заточений кінець обов'язково надягати запобіжні пробки або спеціальні ковпачки;

- перевіряти надійність кріплення молотка на рукоятці.

Контури зображень предметів на кресленнях являють собою плоскі фігури, утворені прямолінійними та криволінійними відрізками. Прямолінійні відрізки можуть зображувати сторони різних геометричних фігур і бути паралельними, перпендикулярними чи утворювати між собою різні кути. Криволінійні відрізки найчастіше є дугами кіл.

Побудова фігури контура зображення на кресленні зводиться до виконання окремих геометричних побудов. Кожна геометрична побудова визначає взаємне положення кількох елементів контура зображення. Найчастіше на кресленнях виконують побудову геометричних фігур, поділ відрізків прямих, кутів і кола на рівні частини, побудову відрізків прямих при заданому їх взаємному розміщенні. Деякі з цих побудов вам уже відомі з уроків математики (наприклад, побудова геометричних фігур), тому в цьому підручнику вони не розглядаються. Пізніше ви ознайомитесь з деякими більш складними побудовами.

Перш ніж почати виконувати креслення, треба з’ясувати, які геометричні побудови слід застосувати на ньому. Визначення геометричних побудов, необхідних для виконання креслення, називають аналізом графічного складу зображення. В основу цього аналізу покладено розчленування процесу побудови контура зображення на окремі геометричні побудови.

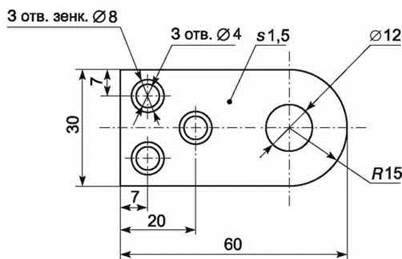

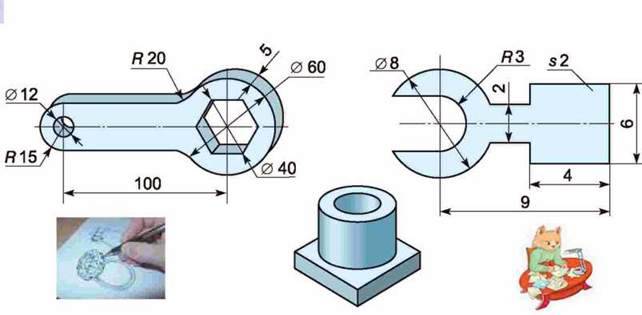

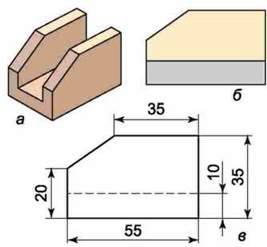

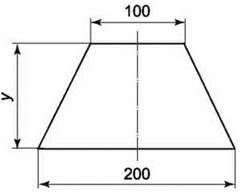

Розглянемо приклад. На рисунку 13 показано зображення контура плоского предмета. Щоб накреслити його, необхідно виконати такі побудови:

- провести дві взаємно перпендикулярні центрові лінії;

- провести два концентричних кола діаметром 32 і 50 мм;

- провести дві вертикальні лінії на відстані 28 мм одна від одної;

- провести лінію, паралельну горизонтальній центровій лінії на відстані 45 мм від неї;

- поділити коло діаметром 32 мм на три рівні частини;

- провести три кола Ø 10 мм з центрами в одержаних точках.

Рис. 13. Зображення контура плоского предмета

Визначення побудов, з яких складається контур зображення, полегшує виконання креслення.

ЗАПИТАННЯ

- 1. Які геометричні побудови ви знаєте?

- 2. Як називається розчленування процесу побудови контура зображення на окремі графічні побудови?

- 3. Для чого потрібний аналіз графічного складу зображень?

ЗАВДАННЯ

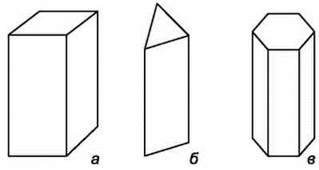

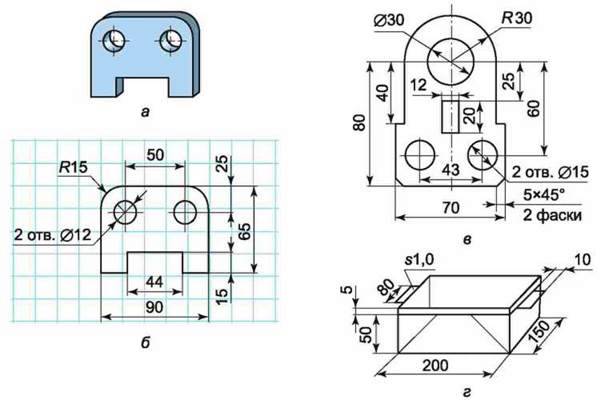

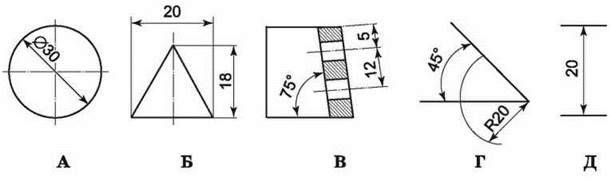

- На рисунку 14 показано зображення контурів предметів. Уважно роздивіться їх і визначте, які геометричні побудови потрібно виконати, щоб накреслити кожний із зображених контурів.

Рис. 14. Завдання для вправи

2.2. Проведення паралельних і перпендикулярних прямих. Побудова кутів

Проведення прямих при заданому їх розміщенні. Виконання креслень потребує проведення значної кількості паралельних і перпендикулярних ліній. Тому ці лінії потрібно вміти проводити не тільки точно, а й швидко. Щоб витрачати якомога менше часу на проведення паралельних і перпендикулярних ліній, слід користуватися лінійкою і косинцем (бажано рівнобедреним).

Найчастіше паралельні лінії (горизонтальні, вертикальні і похилі) проводять так, як показано на рисунку 15. Відстань між паралельними лініями встановлюють за шкалою на лінійці.

Взаємне розміщення лінійки і косинця під час проведення паралельних ліній може бути й іншим. Нехай через точку С потрібно провести пряму, паралельну заданій прямій АВ (рис. 16). Для цього суміщують гіпотенузу косинця з заданою прямою АВ, розташувавши вершину прямого кута внизу. Притримуючи однією рукою косинець, другою присувають до одного з катетів лінійку (рис. 16, а). Лінійку в такому положенні міцно притискують до креслення, а другою рукою посувають косинець угору до точки С так, щоб катет не відставав від лінійки. Сумістивши з точкою С гіпотенузу косинця, проводять по ній шукану пряму (рис. 16, б).

Рис. 15. Проведення горизонтальних (а), вертикальних (б) і похилих (в) паралельних ліній за допомогою косинця та лінійки

Рис. 16. Проведення ліній, паралельних заданій прямій

Щоб накреслити ще кілька паралельних ліній, косинець пересувають вище або нижче точки С, не змінюючи положення лінійки, і проводять паралельні лінії (рис. 16, в).

Перпендикулярність ліній визначається наявністю прямого кута між ними. Тому найпростіше виконати побудову двох взаємно перпендикулярних відрізків за допомогою косинця й лінійки (рис. 17). Спочатку проводять горизонтальний відрізок, а потім за допомогою косинця проводять до нього перпендикуляр.

Рис. 17. Побудова взаємно перпендикулярних відрізків за допомогою косинця і лінійки

Рис. 18. Побудова перпендикуляра до прямої у заданій на ній точці

Якщо на одній з прямих задано точку, через яку повинен пройти перпендикуляр, то його побудову виконують так. Нехай на прямій АВ є точка С (рис. 18). З даною прямою суміщують гіпотенузу косинця і до одного з його катетів прикладають лінійку (рис. 18, а). Лінійку в такому положенні притискують до креслення, а косинець перевертають і ставлять на лінійку другим катетом так, щоб його гіпотенуза сумістилася з точкою С. Проводять шукану пряму лінію, яка буде перпендикуляром до АВ (рис. 18, б). Якщо на прямій АВ ще є точки, через які потрібно провести перпендикуляри, то гіпотенузу косинця знову суміщують з ними і проводять ці перпендикуляри (рис. 18. в).

На кресленнях паралельні лінії не завжди розміщені горизонтально, а перпендикулярні — вертикально. Часто зображення на кресленні займає похиле положення. З рисунка 19 видно, що способи проведення паралельних і перпендикулярних ліній від цього не змінюються.

Оскільки під час креслення паралельних і перпендикулярних ліній лінійка повинна залишатись нерухомою, а рухатись має тільки косинець, то користуватись потрібно лінійкою дерев’яною, а косинцем пластмасовим, щоб полегшити пересування одного інструмента відносно іншого.

Рис. 19. Побудова взаємно перпендикулярних відрізків за допомогою косинця і лінійки

Рис. 20. Побудова перпендикуляра в кінці відрізка прямої

Побудувати перпендикуляр в кінці відрізка прямої можна за допомогою циркуля. Для цього з довільної точки О, розміщеної над відрізком АВ (рис. 20), описують коло так, щоб воно пройшло через точку А (кінець відрізка) і перетнуло пряму в точці М. Через точку М і центр кола О проводять пряму до зустрічі з протилежною стороною кола в точці N. Точку N з’єднують прямою з точкою А. Відрізок AN і буде перпендикуляром до АВ.

Побудова кутів. Як побудувати заданий кут за допомогою транспортира, вам відомо з уроків математики. Маючи у своєму розпорядженні косинець з кутами 30°, 60°, 90° та 45°, 45° і 90°, можна без транспортира будувати кути 15°, 30°, 45°, 60°, 75°, 120°, 135°, 150°. Раціональні прийоми побудови цих кутів показано на рисунку 21.

Рис. 21. Прийоми побудови кутів косинцями і лінійкою

ЗАПИТАННЯ

- 1. Які креслярські інструменти можна застосувати для проведення паралельних і перпендикулярних відрізків прямих?

- 2. Які способи проведення паралельних і перпендикулярних відрізків прямих ви знаєте?

- 3. За допомогою якого креслярського інструмента можна побудувати будь-який кут на кресленні?

- 4. Які кути можна побудувати за допомогою косинця і лінійки?

2.3. Поділ відрізків і кутів на рівні частини

Поділ відрізків на рівні частини. Багато предметів мають однакові елементи, рівномірно розташовані уздовж прямої. Тому виникає необхідність на кресленнях ділити відрізки прямих на рівні частини. Найпростіше це робити за допомогою лінійки з нанесеною на ній міліметровою шкалою. Але при такому поділі іноді виникають незручності. Нехай відрізок довжиною 47 мм потрібно поділити на 9 рівних частин або відрізок, що становить 19 мм, — на 2 частини. Як тут бути? Ось чому доцільніше застосовувати графічний метод — коли операція поділу виконується за допомогою циркуля і лінійки.

Поділ відрізка прямої на дві рівні частини. З обох кінців А і В заданого відрізка розхилом циркуля R, трохи більшим, ніж половина його довжини, описують дві дуги (рис. 22). Одержані у місцях перетину дуг точки С і D з’єднують між собою. Пряма, що з’єднала точки С і D, ділить відрізок АВ на дві рівні частини і перпендикулярна до нього.

Поділ відрізка прямої на довільну кількість рівних частин. З будь-якого кінця відрізка, наприклад з точки А, проводять під гострим кутом до нього допоміжну пряму. На ній циркулем або за допомогою лінійки відкладають потрібну кількість однакових відрізків довільної довжини (рис. 23). Останню точку з’єднують з другим кінцем заданого відрізка (з точкою В). З усіх точок поділу за допомогою лінійки і косинця проводять прямі, паралельні відрізку 9В (див. рис. 16). Ці прямі і поділяють відрізок АВ на задану кількість рівних частин.

Рис. 22. Поділ відрізка прямої на дві рівні частини за допомогою циркуля

Рис. 23. Поділ відрізка прямої на довільне число рівних частин

Рис. 24. Поділ кута на дві рівні частини за допомогою циркуля

Рис. 25. Поділ прямого кута на три рівні частини за допомогою циркуля

Поділ кутів на рівні частини. Вивчаючи математику, ви ознайомились з поділом кутів на частини за допомогою транспортира. У кресленні існують прийоми поділу деяких кутів за допомогою циркуля.

Поділ кута на дві рівні частини. З вершини кута описують дугу кола довільного радіуса так, щоб вона перетнула сторони кута (рис. 24). З точок перетину М і N розхилом циркуля, трохи більшим, ніж половина дуги MN, описують дві дуги до їх перетину між собою. Одержану точку А і вершину О кута з’єднують прямою лінією — це і буде бісектриса кута. Розглянутий прийом може бути застосований для поділу гострого, тупого чи прямого кута.

Поділ прямого кута на три рівні частини. З вершини кута описують дугу кола довільного радіуса R так, щоб вона перетнула сторони кута (рис. 25). З точок перетину А і В тим же самим розхилом циркуля проводять допоміжні дуги до їх перетину з раніше проведеною дугою. Одержані точки М і N з’єднують прямими лініями з вершиною кута. Цим способом можна ділити на три рівні частини тільки прямі кути.

ЗАПИТАННЯ

- 1. У чому полягають недоліки поділу відрізків за допомогою лінійки з міліметровою шкалою?

- 2. Як графічно поділити відрізок прямої на дві рівні частини?

- 3. Як графічно поділити відрізок прямої на довільне число частин?

- 4. Чи можна графічно поділити на дві рівні частини прямий кут?

- 5. Чи можна графічно поділити на три рівні частини гострий кут?

2.4. Поділ кола на рівні частини

Поділ кола на три рівні частини. Для поділу потрібні лінійка й косинець з кутами 30°, 60°, 90°. Косинець більшим катетом встановлюють паралельно вертикальному діаметру кола (рис. 26, а). Вздовж гіпотенузи з точки 1 (перша поділка, вона збігається з кінцем діаметра), проводять хорду і дістають другу поділку — точку 2. Перевернувши косинець і провівши другу хорду, дістають третю поділку — точку 3 (рис. 26, б). З’єднавши точки 2 і 3 відрізками прямої, дістають рівносторонній трикутник.

Ту саму задачу можна розв’язати за допомогою циркуля. Поставивши опорну ніжку циркуля у верхньому (чи нижньому) кінці вертикального діаметра (рис. 26. в), описують дугу радіусом, що дорівнює радіусу R кола. У місцях перетину проведеної дуги з колом дістають точки 1 і 2 — першу і другу поділки. Третя поділка міститься на протилежному кінці діаметра.

Рис. 26. Поділ кола на три рівні частини: а, б — за допомогою косинця і лінійки; в — циркулем

Рис. 27. Поділ кола на чотири рівні частини за допомогою косинця і лінійки

Рис. 28. Поділ кола на п’ять рівних частин за допомогою циркуля

Поділ кола на чотири рівні частини. Щоб поділити коло на чотири рівні частини, треба провести два взаємно перпендикулярних діаметри.

Два випадки таких побудов показано на рисунку 27. На рисунку 27, а діаметри проведено по лінійці та катету рівнобедреного косинця, а сторони вписаного квадрата — по його гіпотенузі. На рисунку 27, б і в навпаки, діаметри проведено по гіпотенузі косинця, а сторони квадрата — по лінійці та катету косинця.

Поділ кола на п'ять рівних частин. Найпростіше цю задачу можна розв’язати за допомогою транспортира, послідовно відкладаючи від одного з діаметрів центральні кути у 72° (тому що п’ятій частині кола відповідає такий кут).

За допомогою циркуля поділ виконують у такій послідовності (рис. 28). У кінці горизонтального діаметра ставлять точку А. Розхилом циркуля, що дорівнює радіусу R кола, з точки А проводять дугу до перетину з колом у точках В і В'. Ці точки з’єднують прямою лінією, яка перетинає горизонтальний діаметр у точці С. Це середина відрізка АО.

Рис. 29. Поділ кола на шість рівних частин: а, б, в — за допомогою косинця і лінійки; г, д — циркулем

Рис. 30. Поділ кола на вісім рівних частин за допомогою косинця і лінійки

У верхньому кінці вертикального діаметра ставлять точку 1. Із точки С описують дугу радіусом R1, що дорівнює відстані між точками С і 1. У місці перетину цієї дуги з горизонтальним діаметром дістають точку D. З точки 1 як з центра описують третю дугу розхилом циркуля R2, що дорівнює відстані між точками 1 і D. У місці перетину цієї дуги з колом дістають точку 2. Точка 1 буде першою поділкою на колі, а точка 2 — другою. Відстань між точками 1 і 2 відкладають циркулем по колу і дістають точки 3, 4 і 5.

Поділ кола на шість рівних частин. Поділ виконують за допомогою лінійки і косинця з кутами 30°, 60° і 90°. Для цього з кінцевих точок вертикального діаметра кола проводять відрізки по гіпотенузі косинця, прикладеного до лінійки більшим катетом (рис. 29, а, б). Закінчують побудову проведенням вертикальних відрізків прямих (рис. 29, в).

Ту саму задачу можна розв’язати за допомогою циркуля. Для цього розхил циркуля встановлюють рівним радіусу R кола. З протилежних кінців одного з діаметрів кола (наприклад, точок 1 і 4, рис. 29, г, д) описують дуги. Точки перетину цих дуг з колом — точки 2, 3, 5, 6 разом з точками 1 і 4 ділять коло на шість рівних частин.

Поділ кола на вісім рівних частин. Перші чотири точки поділу 1, 3, 5, 7 знаходяться на перетині центрових ліній з колом (рис. 30). їх проводять за допомогою лінійки та косинця. Ще чотири точки — 2, 4, 6, 8 знаходять за допомогою гіпотенузи рівнобедреного косинця, яка проходить через центр кола.

ЗАПИТАННЯ

- 1. На скільки рівних частин можна поділити коло за допомогою лінійки і косинців?

- 2. Яким косинцем слід скористатися для поділу кола на три частини? на шість частин? на вісім частин?

- 3. На скільки рівних частин можна поділити коло за допомогою циркуля?

- 4. Чому дорівнює розхил циркуля при поділі кола на три рівні частини? на шість рівних частин?

ЗАВДАННЯ

- 1. Побудуйте квадрат із стороною 50 мм. Проведіть у ньому вертикальні паралельні лінії на відстані 5 мм одна від одної.

- 2. Побудуйте рівносторонній трикутник із стороною 60 мм. Проведіть у ньому похилі лінії, паралельні його бічній стороні, на відстані 8 мм одна від одної.

- 3. Побудуйте вписаний у коло діаметром 50 мм рівносторонній трикутник, вершина якого лежить на горизонтальній центровій лінії праворуч від центра кола.

- 4. Побудуйте вписаний у коло діаметром 60 мм правильний шестикутник, дві протилежні вершини якого лежать на вертикальній центровій лінії.

Компетенція №14

Ти вже знаєш, що для виготовлення будь-якого виробу треба знати його будову, форму й розміри, матеріал, з якого він виготовляється, способи з’єднання деталей тощо. Відповіді на ці питання дають графічні конструкторські документи. З деякими їх видами ти знайомий з молодших класів.

Для того щоб кожний, хто займається проектуванням і конструюванням виробів у будь-якій галузі промисловості, освіти, науки в Україні, від учня до інженера-конструктора, міг прочитати та виготовити виріб, існують єдині для всіх правила та вимоги до виконання та оформлення графічних конструкторських документів. Визначаються такі вимоги Державним стандартом України, який називається Єдина система конструкторської документації (скорочено – ДСТУ ЄСКД). На уроках трудового навчання термінологія в системі графічної конструкторської документації буде вживатися в таких поняттях:

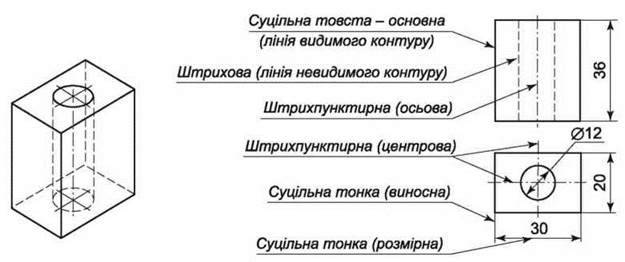

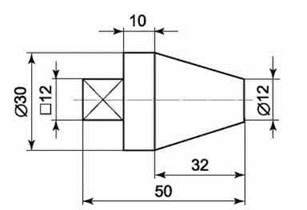

Креслення (мал. 38) – це документ, що містить графічне зображення виробу (деталі), виконане за допомогою креслярських інструментів на папері, й відомості, необхідні для його виготовлення та контролю.

Мал. 38. Креслення виробу

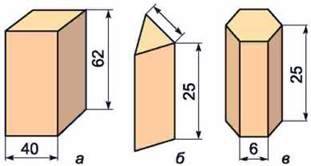

Мал. 39. Наочне зображення; а – прямокутної призми; б – трикутної призми; в – шестигранної призми

Мал. 40. Технічний рисунок: а – прямокутної призми; б – трикутної призми; в – шестигранної призми

Наочне зображення (мал. 39) – це зображення, на якому, як і на малюнку, показано видимими три сторони предмета.

Наочне зображення предмета, виконане тими самими лініями, що й креслення, з додержанням пропорцій у розмірах, називають технічним рисунком (мал. 40). На технічному рисунку розміри не проставляються. Ним користуються тоді, коли швидко і зрозуміло потрібно показати на папері форму предмета.

Ескізом називається графічне зображення предмета, виконане від руки, без застосування креслярських інструментів і без точного дотримання масштабу, але обов’язково зі збереженням пропорціональності між окремими частинами предмета (мал. 41).

Ескізи служать основою для виконання за ними креслень. Нескладні вироби можна виготовити безпосередньо за ескізом.

На підприємствах графічні зображення виробів виконують креслярі. їхня робота дуже відповідальна, адже від якості креслень залежить якість виготовлення виробів.

Мал. 41. Ескіз виробу

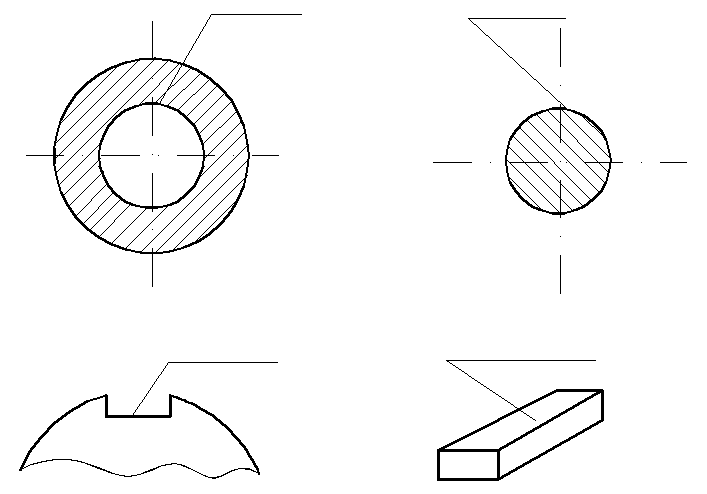

Мал. 42. Графічні зображення

Більш складну роботу, пов’язану з розробкою конструкції виробу, її відображенням на кресленні та виготовленням, називають проектуванням, а виготовлення виробу згідно з кресленням – технічним конструюванням.

Здійсни аналіз графічних зображень, показаних на малюнку 42. Подумай, на якому з них зображено ескіз, креслення, технічний рисунок, наочне зображення, малюнок. Що між ними спільного та в чому відмінність? Поясни свої міркування.

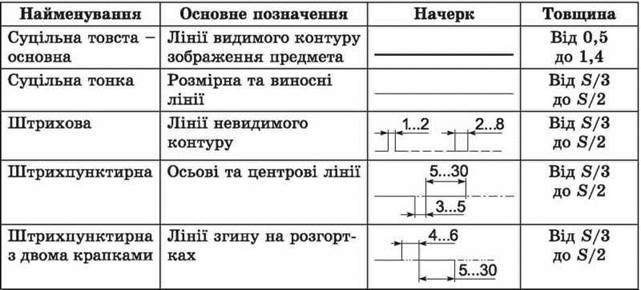

При виконанні й оформленні креслень та інших конструкторських документів застосовують лінії різної товщини й начерку.

Відомості про лінії подано в таблиці 1 “Основні лінії креслення”.

Таблиця 1. Основні лінії креслення

Лінії, які використовуються для зображення видимих контурів предмета, називають суцільними товстими основними. Залежно від розмірів і складності зображень їх товщина може бути в межах від 0,5 до 1,4 мм.

Необхідно пам’ятати, що від вибору розмірів суцільної товстої основної лінії залежить товщина всіх інших ліній.

Мал. 43. Нанесення ліній та розмірів

Наносити лінії та розміри (мал. 43) необхідно згідно з Таблицею 1.

Суцільна тонка лінія використовується, щоб показати розміри предмета за допомогою виносних і розмірних ліній.

Розмірні лінії обмежуються стрілками.

Штрихпунктирну тонку лінію застосовують на кресленнях для показу осьових і центрових ліній. Центри дуг і кіл визначаються перетином штрихів цієї лінії.

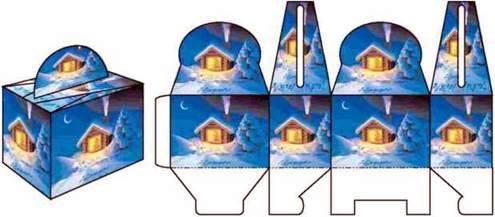

Будуючи розгортки, використовують штрихпунктирну лінію з двома крапками. Такою лінією показують на графічному зображенні місця згинання заготовки при виготовленні виробу, наприклад сувенірної коробочки з картону (мал. 44).

Спробуй і ти виготовити такий виріб у вільний від навчання час. Для цього збільши зображення вдвічі, застосувавши масштабну сітку. Для надання виробу естетичного вигляду розфарбуй його відповідною технікою.

Зображення невидимих контурів предмета виконують штриховою лінією. Вона складається з окремих рисочок-штрихів завдовжки 2…8 мм. Якщо, наприклад, спостерігати спереду деталь, яку зображено ліворуч, ми бачимо передню її стінку, а виріз, що знаходиться за нею, нам не видно. На кресленні його показують штриховою лінією (мал. 45).

Мал. 44. Графічне зображення розгортки

Мал, 45. Застосування штрихової лінії: а – загальний вигляд; б – вигляд спереду; в – креслення вигляду спереду

Про особливості застосування штрихової та штрихпунктирної з двома крапками ліній ти дізнаєшся більш детально надалі на уроках трудового навчання.

Щоб уявити величину зображеного виробу або його частини, на кресленні зазначають розміри. Основні правила нанесення розмірів ти вже знаєш. Загальна їх кількість на кресленні повинна бути мінімальною, але достатньою для виготовлення виробу.

Під час нанесення розмірів на креслення необхідно дотримуватися таких правил:

1. Розміри на кресленнях (мал. 46) наносять розмірними лініями і зазначають розмірними числами.

2. Розмірні лінії проводять на відстані 6… 10 мм від контуру деталі паралельно тому відрізку, розміри якого показують, а виносні – перпендикулярно до розмірних.

3. Розмірні лінії з обох боків обмежують стрілками.

4. Виносні й розмірні лінії проводять суцільною тонкою лінією.

5. Над розмірною лінією ближче до її середини наносять розмірне число.

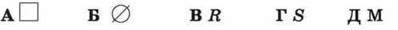

6. Якщо виріб або його елемент має форму квадрата, то перед розмірним числом проставляють значок  а на графічному зображенні

а на графічному зображенні

Такі елементи позначають діагоналями (мал. 46).

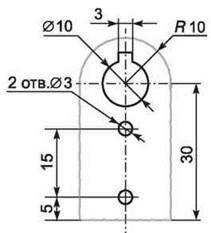

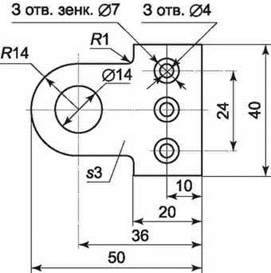

7. Діаметр деталей позначають значком  а радіус – латинською літерою R. Позначення товщини плоских деталей (з листового металу, фанери тощо) виконують латинською літерою S, яку наносять перед розмірним числом (мал. 47).

а радіус – латинською літерою R. Позначення товщини плоских деталей (з листового металу, фанери тощо) виконують латинською літерою S, яку наносять перед розмірним числом (мал. 47).

Мал. 46. Нанесення умовних позначок

Мал. 47. Застосування ліній та умовних позначень на кресленні

Мал. 48. Виконання креслення деталі в масштабі

8. Якщо на кресленні кілька паралельних одна одній розмірних ліній, то ближче до зображення наносять лінії меншого розміру.

Часто доводиться креслити великі або дуже дрібні предмети, наприклад деталі літака або годинникового механізму. Найзручніше користуватися кресленням, на якому деталь зображено в натуральну величину, тобто вона має ті самі розміри, що й та, яку потрібно виготовити. Але це не завжди можливо. Наприклад, великі предмети не можна зобразити на аркуші паперу, не зменшивши їхніх розмірів у кілька разів. Дрібні, навпаки, неможливо накреслити без збільшення розмірів зображення.

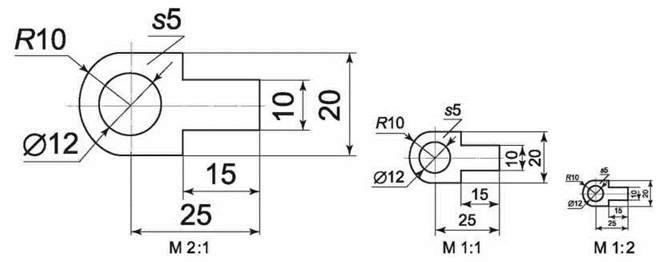

Тому зображення деталі на кресленні може бути більшим або меншим від самої деталі. Про таке креслення говорять, що воно виконане у масштабі (мал. 48).

Масштабом називають числове значення, яке показує, у скільки разів зображення більше чи менше від самого предмета. Інакше кажучи, масштаб – це відношення розмірів предмета на кресленні до його дійсних розмірів.

Масштаб на графічних зображеннях позначають літерою М.

Масштаб записують так: М 1:1. Це значить, що всі розміри на кресленні збігаються з розмірами предмета. Запис М 1:10 означає, що розміри на кресленні в 10 разів менші за розміри предмета, а запис М 10:1 – що накреслений предмет у 10 разів менший за його зображення на папері.

Державний стандарт України встановлює такий ряд масштабів зображень на кресленнях.

Масштаби зменшення – 1:2; 1:2,5; 1:4; 1:5; 1:10 та інші.

Зображення в натуральну величину – 1:1.

Масштаби збільшення – 2:1; 2,5:1; 4:1; 5:1;10:1 та інші.

Розміри на кресленнях проставляють дійсні, незалежно від того, у якому масштабі виконувалося зображення.

Від якості виконання графічних зображень залежить якість майбутнього виробу. Тому під час їх виконання необхідно правильно організовувати робоче місце та дотримуватися таких правил безпеки:

1. На робочому місці не повинно бути нічого зайвого.

2. Креслярські інструменти повинні бути справними. Лінійка, косинець не повинні мати сколів, тріщин, нерівностей, а олівець має бути акуратно заточений.

3. Колючий, різальний інструмент слід розміщувати гострими частинами “від себе”.

4. При виконанні робіт сидячи сидіти слід прямо, на всій поверхні стільця, на відстані 10… 15 см від краю стола.

Відстань від очей до виробу, що виготовляється, повинна бути 30…35 см (неправильна робоча поза псує поставу, спричинює швидку втомлюваність у роботі та порушення роботи органів травлення).

5. Щоб не псувався зір, під час роботи світло на робочу поверхню стола має падати зліва або спереду.

6. Робоче місце слід тримати в чистоті й порядку.

ПРАКТИЧНА РОБОТА № 2

Визначення видів графічних зображень за зразками

Обладнання і матеріали: набір виробів, що мають площинну форму; наочне зображення, технічний рисунок, креслення, ескіз виробів, робочий зошит.

Послідовність виконання роботи

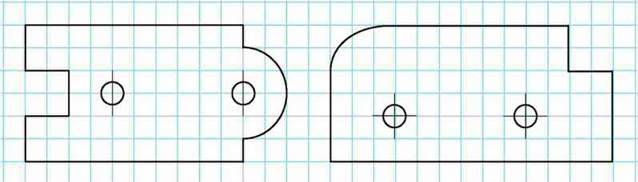

1. Ознайомся з графічними зображеннями виробів (мал. 49).

Мал. 49. Графічні зображення виробів

2. Визнач, якому графічному зображенню яка назва відповідає (технічний рисунок, наочне зображення, креслення, ескіз).

3. Встанови за кресленням габаритні розміри кожного графічного зображення.

4. Дані запиши в таблицю.

Графічні Зображення | Лінії Креслення | Габаритні розміри виробу | Масштаб графічного зображення |

Довжина | Ширина | Товщина | |

Технічний Рисунок | |||

Наочне Зображення | |||

Креслення | |||

Ескіз |

ПРАКТИЧНА РОБОТА № З

Виконання креслення деталі Обладнання і матеріали: олівець, лінійка, циркуль, робочий зошит. Послідовність виконання роботи

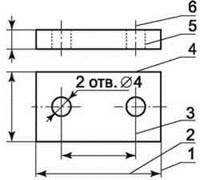

1. Виконай у зошиті за клітинками креслення обраної деталі (мал. 50).

2. Нанеси розміри плоскої деталі, яка виготовлятиметься з листової чорної сталі завтовшки 1 мм.

Мал. 50. Креслення деталей

– графічне зображення, креслення, наочне зображення, технічний рисунок, виріб, ескіз.

Виріб – річ, виготовлена на виробництві, у шкільних майстернях або в інших умовах.

Зображення – відтворення (відображення) чого-небудь за допомогою креслення, малюнка, ескізу.

Конструктор – висококваліфікований працівник, який розробляє і створює конструкції.

Штрих – коротка риска, лінія.

1. Яку лінію називають товстою основною? У яких випадках її застосовують?

2. Яку лінію називають штриховою? Де її використовують?

3. Де на кресленні використовують штрихпунктирну лінію?

4. У яких випадках на кресленні використовують суцільну тонку лінію? Яка її товщина?

5. Якою лінією на розгортці показують лінію згину?

6. Що таке масштаб? У яких випадках його застосовують?

Тестові завдання

1. Установи відповідність між назвами ліній креслення та їх призначенням.

А Для зображення місць згинання елементів виробу застосовують…

Б Для нанесення розмірних ліній застосовують…

В Для нанесення контурних ліній застосовують…

Г Для нанесення осьових ліній застосовують…

Д Для нанесення ліній невидимого контуру застосовують…

1 штрихову лінію

2 суцільну товсту лінію

3 суцільну тонку лінію

4 штрихпунктирну з двома крапками лінію

5 штрихпунктирну лінію

2. Якою цифрою на малюнку позначено осьову лінію?

3. Як називається зображення, яке складається з ліній, штрихів, крапок і виконане креслярським інструментом?

А малюнком

Б ескізом

В кресленням

Г технічним рисунком

Д правильні всі відповіді

Е правильної відповіді немає

4. Установи відповідність між умовними позначеннями на кресленнях та їх призначенням

1 масштаб зображення

2 діаметр отвору

3 радіус кривизни

4 товщина деталі

5 форма профілю

5. На яких зображеннях розміри нанесено правильно?

6. У якому масштабі виконано креслення, якщо розміри предмета слід збільшити удвічі?

AM 1:10

Б М 1:50

В М 1:100

Г М 50:1

Д М 100:1

7. У якому масштабі виконано креслення, якщо найбільша довжина 200 мм у дійсності на кресленні дорівнює 100 мм?

AM 1:1

Б М 1:2

В М 2:1

Г М 1:5

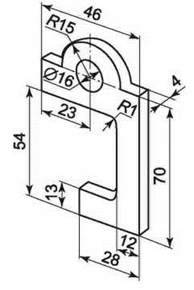

Д М 5:1

8. Які габаритні розміри має зображена деталь?

А 28x46x4

Б 54x70x15

В 46x70x28

Г 70x46x13

Д 70x46x4

9. Якому з наведених тверджень відповідає визначення ескізу?

А графічний документ, виконаний без застосування креслярських інструментів і без дотримання масштабу зображень

Б графічний документ для тривалого користування

В графічний документ, виконаний від руки, який містить зображення деталі та відомості, потрібні для її виготовлення та контролю

Г графічний документ, виконаний за допомогою креслярського інструменту і з обов’язковим дотриманням масштабу зображення

Д графічний документ, призначений для тимчасового користування

Компетенції № 11, 12 13.

Під засобом вимірювання розуміють технічні пристрої для проведення вимірювальних процедур вимірювання або безпосереднього порівняння вимірюваної величини з одиницями вимірювання для отримання необхідної інформації про вимірювану величину.

Всі засоби вимірювання можна віднести до наступних видів: міри, вимірювальні інструменти, вимірювальні пристосування і прилади.

Міри

Мірами називають вимірюючі елементи з високою точністю виконання для збереження одиниць вимірювання або точних величин.

Залежно від призначення міри бувають:

1. Еталонні міри – виконані з високою точністю для збереження найточніших одиниць вимірювання, які зберігаються в центральних метрологічних центрах, і з якими порівнюються інші заходи для періодичної перевірки.

2. Зразкові високоточні міри – випускаються спеціальними підприємствами за спеціальною ліцензією і призначені для тиражування точних одиниць вимірювання – точних мір на великих підприємствах і в наукових організаціях шляхом порівняння. Це, наприклад, зразковий набір розмірних плиток, зразковий набір гирь і міліграм, зразкові еталони шорсткості.

3. Робочі міри – виконані (виготовлені) з високою точністю робочі контрольно-вимірювальні засоби: шаблони, калібри, пробки, скоби і т.д.

Міри також бувають:

- з постійним значенням;

- із змінним значенням;

- магазини мір (зразкові).

Під мірами з постійним значенням або одновимірними мірами розуміють засоби,які відтворюють значення будь-якої одиниці вимірювання або її дріб значенні; наприклад – гирі, кінцеві міри – плитки довжини, кутові плитки і т.д.

Багатовимірні міри – міри із змінним значенням ,які можуть відтворювати певні кратні значення одиниць вимірювання.

Магазини мір розширюють можливості вимірювань і широко застосовуються на виробництві – кінцеві плитки, зразки шорсткості.

Під калібрам розуміються однозначні міри, тобто безшкальні вимірювальні інструменти для перевірки необхідних розмірів, кутів, форми поверхні і т.д. Калібри можуть виконаються і у вигляді шаблонів.

Ці прості безшкалові елементи у вигляді граничних калібрів – шаблонів, мають завжди два допустимі розміри:

рис.1

рис.1

![]() - допуск на можливі відхилення розміру

- допуск на можливі відхилення розміру ![]() при виготовленні.

при виготовленні.

Таким чином прохідний розмір калібру перевіряє точність виготовлення верхньої межі ![]() . Не прохідний розмір перевіряє мінімально допустимий розмір

. Не прохідний розмір перевіряє мінімально допустимий розмір ![]() .

.

Для зручності використання таких швидко перевіряючих засобів на виробництві є два види таких замірів-калібрів:

Робочі калібри – граничний інструмент контролю придатності на робочих місцях при виготовленні партії деталей.

Контр – калібри для контрольної служби заводу для періодичної перевірки робочих калібрів, тобто для перевірки робочої скоби – калібру буде контр – калібр – пробка і навпаки.

Особливо потрібні контр – калібри при перевірці робочих калібрів – по перевірці придатності різьблення різьбових кілець і різьбових пробок, що мають складні багатовимірні профільні поверхні.

ІНСТРУМЕНТ ДЛЯ ВИМІРЮВАННЯ

Це прості шкалові пристрої для перевірки і вимірювання величини або параметрів на виробництві і інших місцях. Це такі інструменти, як лінійки, штангенциркулі, глибиноміри, транспортири, термометри, ртутні або рідинні, мікрометри.

ВИМІРЮВАЛЬНІ ПРИСТОСУВАННЯ

Вимірювальні пристосування – це спеціалізовані пристрої для вимірювання або перевірки певних характеристик різної розмірності,які створені для спрощення або підвищення продуктивності процедури вимірювання. Вони забезпечують необхідне чітке положення вимірюваної деталі або пристрою щодо елементів, для вимірювання – щупів, упорів, контактів і т.п.

До цієї групи вимірювальних засобів відносяться і контрольні стенди для складних технічних вимірювань або тривалих спостережень, що працюють в напівавтоматичному режимі.

ВИМІРЮВАЛЬНІ ПРИЛАДИ

Вимірювальні прилади – це складні метрологічні пристрої з широким діапазоном вимірювання будь-якої величини, тому вони називаються універсальними засобами в певних межах вимірювання величини.

1. Компаруючі прилади, вимірюють величину, яка досліджкється, шляхом порівняння її із мірами або зразками мір. Найпоширенішими такими пристроями є медичних ваги, де на одну чашку поміщається об'єкт вимірювання, а на іншу кладеться набір гирь – замірів різної величини.

2. Прилади, що показують. Такі прилади забезпечені пристроями індикації у вигляді шкал, числових лічильників, табло, записуючих пристроїв і т.д., що дають можливість відразу визначити величину вимірюваного параметра в певних розмірних одиницях вимірювання. Прилади заздалегідь точно проградуйовані на необхідні одиниці вимірювання шляхом прямого або непрямого порівняння із заходами і фіксують результат на відлікових індикаторах візуального спостереження або на самописцях.

3. Інтегруючі прилади – під ними розуміють вимірювальні прилади, що видають інтегральне (сумарне) значення величини, що вимірюється, за весь час вимірювання. Процес вимірювання при цьому полягає в безперервному підсумовуванні малих одиниць вимірювання і кінцевий результат визначається по відліковому пристрою. Часто такі прилади називають лічильниками і вони вимірюють витрату і зміну вибраного параметра, енергії речовини, часу, матеріалу або елементів в штуках. Найбільш відомі прилади – хронометри, годинник, секундоміри, електричні і газові лічильники.

4. Регулюючі прилади – прилади, які при вимірюванні автоматично регулюють який-небудь процес по визначених параметрах при досягненні або відхиленні їх від заданих значень в межах ![]() . Такі прилади мають складні пристрої порівняння в вигляді балансних мостів або інші рухомих механізмів, що подають сигнали на виконуючі пристрої для регулювання необхідної величини. Це, наприклад, стабілізатори напруги струму або тиску газу в мережі, регулятори температури, датчики курсу або крену літаків і ракет і т.д. Всі такі прилади включаються в систему автоматики по управлінню необхідними параметрами складних процесів або об'єктів.

. Такі прилади мають складні пристрої порівняння в вигляді балансних мостів або інші рухомих механізмів, що подають сигнали на виконуючі пристрої для регулювання необхідної величини. Це, наприклад, стабілізатори напруги струму або тиску газу в мережі, регулятори температури, датчики курсу або крену літаків і ракет і т.д. Всі такі прилади включаються в систему автоматики по управлінню необхідними параметрами складних процесів або об'єктів.

5. Зразкові вимірювальні прилади – невеликий клас приладів, призначений для контролю і перевірки правильності роботи інших приладів по певних одиницях вимірювання. Такі прилади виготовляються і випускаються малими партіями по високому класу точності, перевіряються і атестуються метрологічними службами і служать для відтворення якої-небудь міри або одиниці вимірювання з високою точністю. Такі зразкові прилади звичайно зберігаються на підприємствах в службах головного контролера або метролога, в центральних вимірювальних лабораторіях і необхідні для постійної перевірки всіх інших робочих приладів, використовуваних на даному підприємстві.

ПОХИБКИ ВИМІРЮВАНЬ

Класифікація

Методичні похибки

Через неправильно обраного методу вимірювань.

Через неправильно обрану схему контролю

Через неправильно обраного інструменту для вимірювання

Похибки роботи вимірювальних засобів

Схемні похибки приладів.

Від неточності виготовлення приладів.

Від наявності зазорів в схемі.

Похибки від зносу засобів вимірювання.

Знос граничних калібрів через тертя.

Розбалансування системи приладів, старіння елементів.

Похибки від впливу зовнішніх умов

Зміни температури.

Від дії магнітних полів.

Похибки від неправильної роботи оператора.

Неточність налаштування складних систем.

Можливий паралакс стрілки.

Великі зусилля вимірювань.

Недостатнє число вимірювань.

Будь-який процес вимірювання незалежно від засобів і умов вимірювання зв'язаний з похибками різної величини, що спотворюють результат вимірювання від дійсного значення величини.

+Якщо дійсне значення вимірюваної величини Х0, то похибка її вимірювання Х, то результат вимірювання будь-якої величини Хвим: Хвим= Х0+Х. Тоді похибка вимірювання як абсолютна величина: Х=Хвим - Х0. Ця похибка є величиною випадкової при разовій процедурі вимірювання. При багатократному повторенні процедури вимірювання така похибка може приймати значення як випадкової, так і систематичної змінної або постійної похибки.

Для можливого зменшення або усунення небажаних похибок необхідно виявити і вивчити причину їх виникнення.

Вимі́рювання — пізнавальний процес визначення числового значення вимірюваної величини; дія, спрямована на знаходження значення фізичної величини дослідним шляхом, порівнюючи її з одиницею вимірювання за допомогою засобів вимірювальної техніки.

Числове значення вимірюваної величини — число, яке виражає відношення між двома величинами однакової природи — вимірюваною та одиницею вимірювання.

Згідно із ДСТУ 2681-94:

Вимірювання — відображення фізичних величин їх значеннями, за допомогою експерименту та обчислень із застосуванням спеціальних технічних засобів[1].

У цьому визначенні закладені такі головні ознаки поняття «вимірювання»:

- вимірювати можна властивості реально існуючих об'єктів пізнання — фізичні величини;

- вимірювання вимагає проведення дослідів, тобто теоретичні міркування чи розрахунки не замінять експеримент;

- результатом вимірювання є фізична величина, котра відбиває значення вимірюваної величини.

Згідно із Законом України «Про метрологію та метрологічну діяльність», що набрав чинності з 01.01. 2016 року, вимірюванням вважається процес експериментального визначення одного або декількох значень величини, які можуть бути обґрунтовано приписані величині[2].

1.1. Формати креслень. Рамка, основний напис, його заповнення (0)

Формати креслень. Рамка, основний напис, його заповнення

Креслення повинні бути однаково зрозумілими як для тих, хто їх виконує, так і для тих, хто буде ними користуватись. Тому існують єдині правила виконання креслень та вимоги до їх оформлення. Вони містяться у документах, які називають Державними стандартами.

Правила виконання та вимоги до оформлення креслень, встановлені Державними стандартами, є обов'язковими для всіх, хто виконує креслення.

Формати креслень. Щоб креслення було зручно зберігати, а також користуватися ними, їх виконують на аркушах паперу певного розміру. Розміри аркуша креслярського паперу називають форматом. Формат аркуша визначається розмірами його сторін.

Таблиця . Формати креслень

| Позначення формату | Розміри сторін формату, мм |

| АО | 841x1189 |

| А1 | 594x841 |

| А2 | 420x594 |

| АЗ | 297x420 |

| А4 | 210x297 |

Для виконання креслень передбачено 5 основних форматів, кожний з яких має своє позначення і розміри сторін (табл. 1). Найбільшим серед них є формат АО з розмірами сторін 841x1189 мм (його площа дорівнює 1 м2). Всі інші формати утворені послідовним поділом його на дві рівні частини паралельно до меншої сторони відповідного формату.

Основний напис, його заповнення

Вони мають бути розташовані в правому нижньому куті. На аркушах формату А4 ці написи роблять вздовж короткої сторони аркуша, а на аркушах інших форматів вони можуть бути орієнтовані як уздовж короткої, так і вздовж довгої сторони аркуша. Текстові написи завжди наносяться паралельно основним.

Стандартами встановлено форму, розміри, зміст, розташування граф основного напису, а також розміри рамок на кресленнях і схемах. Для всіх графічних конструкторських документів установлено напис, що виконується за формою

В основному напису зазначаються:

у графі 1- найменування виробу або його складової частини. Найменування має відповідати прийнятій термінології та бути якомога коротшим;

у графі 2 – позначення технічного документа. Воно складається з індексу підприємства-розробника, класифікаційної характеристики виробу, порядкового реєстраційного номера. Деяким конструкторським документам присвоюють додатково такі шифри: СК — складальне креслення, ВЗ — креслення загального вигляду, ГК — габаритне креслення, МК — монтажне креслення та ін. На навчальних кресленнях може бути запропонований такий варіант заповнення. Позначення документа складається з 13 знаків, наприклад МПТУ.КК.08.04.001, де МИТУ - міське професійно-технічне училище, КК — курс креслення, 08 — номер завдання, 04 — номер варіанта, 001 — порядковий номер креслення в завданні;

у графі 3 — позначення матеріалу деталі, наприклад Сталь 35 ГОСТ 1050—88 (графу заповнюють тільки на кресленнях деталей);

у графі 4 — літера, присвоєна даному документу за ГОСТ 2.103 — 68, наприклад А. Графу заповнюють послідовно, починаючи з крайньої лівої клітини. На навчальних кресленнях у графі 4 пишуть індекс Н;

у графі 5 — маса виробу або його частин, зображеного на кресленні. На кресленнях деталей і складальних одиниць вказують теоретичну або фактичну масу виробу в кілограмах; у графі б — масштаб зображення предмета на кресленні

(наприклад, 1 : 1);

у графі 7 — порядковий номер аркуша (наприклад, 1). На документах, що складаються з одного аркуша, графу не

заповнюють;

у графі 8 — загальна кількість аркушів документа даного виробу (графу заповнюють тільки на першому аркуші);

у графі 9 — найменування або розпізнавальний індекс підприємства, що випустило документ (наприклад, ПТУ № 2). Графу не заповнюють, якщо розпізнавальний індекс є в позначенні документа;

у графі 10 — характер роботи, виконаної особою, яка підписала документ (перевірив провідний конструктор та ін.);

у графі 11 — прізвища осіб, які підписали документ;

у графі 12 — підписи осіб, прізвища яких зазначено в графі 11;

у графі 13 — дата підпису документа;

у графах 14—18 — відомості про зміни.

ПРАКТИЧНА РОБОТА

Виконайте рамку і основний напис на форматі А4 по короткій і довгій стороні

САМОКОНТРОЛЬ

1. Що являє собою формат креслення?

2. Які розміри має аркуш формату А4?

3. Як утворюється поле креслення?

4. На якій відстані від країв аркуша проводять рамку креслення?

5. Які відомості містить основний напис креслення?

Компетенція №10

До оптико-механічних належать важільно-оптичні прилади (оптиметр, ультраоптиметр та ін.), вимірювальні машини, проекційні прилади, вимірювальні мікроскопи (інструментальний та універсальний) тощо.

Залежно від положення осі вимірювання вони можуть бути вертикальними (ОВ) чи горизонтальними (ОГ), від способу відліку показань – екранними (ОВЕ, ОГЕ) чи окулярними (ОВО, ОГО).

Оптико-механічні та оптичні прилади забезпечують вищу точність вимірювання, ніж важільно-механічні прилади. У зв’язку з цим ними користуються у вимірювальних лабораторіях для контролю і вимірювання точних деталей, шаблонів, калібрів, контркалібрів і кінцевих мір.

Точність відліку можливо підвищити без збільшення габаритів і маси приладу, якщо використовувати у деяких випадках оптичне плече.

Оптиметр – найбільш розповсюджений оптико-механічний прилад.

Вимірювальна голівка оптиметру представляє собою Г-подібну трубку, на одному кінці якої знаходиться окуляр, а на другому – вимірювальний стрижень 7 (Рисунок 8.1), який закінчується вправленою в нього загартованою кулькою, що упирається у дзеркало 6 оптиметра. Дзеркало 6 укріплене на шарнірі, пружиною постійно притискається до вимірювального стержня 7 (вимірювальне зусилля складає 2Н).

Д – стіл, 1 – дзеркало; 2 – щілина; 3 – шкала; 4 – призма;

5 – лінза; 6 – дзеркало; 7 - стрижень

Рисунок 8.1 – Вимірювальна голівка оптиметра

Світло від зовнішнього джерела за допомогою бокового дзеркала 1 спрямовується в щілину 2, де освітлює шкалу 3 приладу. Відображення шкали через систему призм 4 і лінз 5 спрямовується на нижнє дзеркало 6, що знаходиться в контакті з вимірювальним стрижнем, і від нього – в окуляр. Переміщення вимірювального стрижня призводить до повороту дзеркала, а отже, до переміщення відображення 4, що видно в окулярі оптиметру.

Шкала прибора нерухома і в окуляр її не видно, переміщується тільки відображення шкали в залежності від положення вимірювального стрижня 7 і нижнього дзеркала 6.

Положення відображеної шкали визначається відносно покажчика в формі трикутника зі стрілкою, що розташований в центрі поля, яке видно в окуляр. При переміщенні вимірювального стержня відображення шкали переміщується відносно показчика вверх або вниз.

Ціна поділки оптиметра

Голівку оптиметру можливо використовувати тільки у з'єднанні з важким стояком. В залежності від лінії вимірювання розрізняють вертикальний та горизонтальний оптиметри.

Вертикальний оптиметр настроюють так само, як і мікрокатор, котрий також використовують з важким стояком.

Горизонтальний оптиметр більш універсальний. Його можна використовувати як для зовнішніх так і для внуртішніх вимірювань (рис. 8.2).

а – вертикальний; б - горізонтальний

Рисунок 8.2 - Оптиметр

Малий інструментальний мікроскоп.

Малий інструментальний мікроскоп ММИ показано на рис. 8.3. Стіл мікроскопу переміщується в двох взаємно перпендикулярних напрямках за допомогою мікрогвинтів 7 та 8, а також має обертальний рух за допомогою голівки 9. Поворот столу використовується для регулювання положення вимірюваного об’єкту. Відлік координат по шкалах мікрометричних гвинтів здійснюється так, як при вимірюваннях звичайними мікрометрами (ціна поділки по шкалах стебел

|

Рисунок 8.3 – Загальний вид мікроскопу |

Об’єкт може бути покладений безпосередньо на скло столу або встановлений в центрах.

На основі 5 укріплена колонка 16, що несе тубус 10. Вона нахиляється за допомогою гвинта 13 в поздовжньому (стосовно до переміщення столу) напрямку в обидва боки на кути ±10°. кут нахилу колонки відраховують по шкалі 14. Нахил колонки на кут, що дорівнює куту підйому різі, зменшує похибку, що викликає вигін різі, внаслідок якого при відсутності нахилу колонки зображення профілю відрізняється від його форми в осьовому перетині різі.

Перед вимірюванням проводиться фокусування приладу на площину, в якій буде проводитись вимірювання.

Для точного фокусування використовують накатне кільце 12.

Для попереднього фокусування мікроскопу кронштейн з тубусом 10 та окулярною голівкою 1 переміщають по колонці 16. Для точного фокусування користуються гвинтом 11.

Тубус 10 має об’єктив та окуляр 2, через який спостерігають контрольований об’єкт спільно з лініями перехрестя, нанесеними на обертовий скляний диск. Кути повороту диску відраховують за допомогою окулярної кутомірної голівки 4, освітлюють за допомогою освітлювача 17.

Рисунок 8.4 – Поле зору в окулярі при вимірюванні a/2лев

Рисунок 8.5 – Поле зору в окулярі при вимірюванні a/2прав

Диск зі штриховою сіткою може повертатись навколо вісі на 360° за допомогою маховика 3. Вісь обертання проходить через точку перетину пунктирних ліній штрихової сітки та співпадає з головною оптичною віссю мікроскопу. При повороті маховичка 3 одночасно зі штриховою сіткою обертається лімб кутомірної шкали відлікового мікроскопу 4. Відлік по кутомірній шкалі проводиться наступним чином: великий штрих, що лежить в межах шкали ноніуса (в межах хвилинної шкали), вказує на ціле число градусів; положення великого штриха на шкалі ноніуса вказує на кількість хвилин (див. рис. 8.4 та 8.5).

Компетенція №9

Огляд універсальних засобів вимірювання: штангенінструменти, мікрометричні інструменти

Компетенції №6-7-8

1. Характеристика та марки палива для двигунів внутрішнього згорання.

2. Основні поняття і визначення: охоплювана поверхня (вал), охоплююча поверхня (отвір), розмір, відхилення розмірів, допуск, поле допусків.

3. Основні поняття і означення: випуклість, угнутість, овальність, огранка, конусноподібність, бочкоподібність, сідлоподібність, відхилення від прямолінійності в площині, відхилення від прямолінійності в просторі, відхилення в круглості, відхилення від паралельності площин і осей, відхилення від перпендикулярності площин і осей.

Конспект:

Паливно-мастильнi матерiали: новi термiни, марки

У засобах масової iнформацiї i навiть у технiчнiй лiтературi, коли йдеться про паливно-мастильнi матерiали, нерiдко вживають термiни — масло, мастило, олива (стосується одного мастильного матерiалу) або паливо, пальне (стосується одного нафтопродукту). ДСТУ 3437—96 “Hафтопродукти.

Термiни та визначення” усуває такi непорозумiння. Термiни, встановленi цим стандартом, чинним вiд 01.07.1997 року, обов’язковi для використання у документацiї, науково-технiчнiй, навчальнiй i довiдковiй лiтературi. Для кожного поняття встановлений один стандартизований термiн. Для окремих термiнiв можуть вживатися скороченi форми у випадках, що виключають можливiсть їх рiзного тлумачення.

Отже, звернемо увагу на новi або змiненi термiни та визначення щодо найпоширенiших у сiльському господарствi нафтопродуктiв iз деякими поясненнями, наведеними нижче.

Сумiш високомолекулярних нафтових вуглеводнiв, що використовують у технiцi як мастильний, електроiзоляцiйний, консервацiйний матерiали та робочу рiдину, яку ранiше називали маслом, вiдтепер називають оливою.

Оливу, яку використовують у системах мащення двигунiв внутрiшнього згоряння (ДВЗ), називають моторною, у механiчних трансмiсiях — трансмiсiйною, у гiдравлiчних передачах — гiдравлiчною.

Мастило — це пластичний мастильний матерiал, структурована загусником олива, яку застосовують для зменшення тертя, консервацiї виробiв i герметизацiї ущiльнення. Вживати термiн “моторне мастило” — неправильно. Присадки, що сповiльнюють окислення мастильного матерiалу, називали антиокислювальними, вiдтепер — протиокисними, а тi, що уповiльнюють корозiю покритих мастильним матерiалом металевих поверхонь, називали протикорозiйними, тепер — антикорозiйними.

Змiнилися назви деяких рiдин i визначення властивостей нафтопродуктiв. Так, рiдини для систем охолодження ДВЗ називали ранiше охолоджуючими, тепер — холодильними; здатнiсть нафтопродукту до транспортування продуктогонами, крiзь фiльтри, сепаратори, отвори називали прокачуванiстю, тепер — прогоннiстю. У згаданому вище стандартi конкретизовано термiни щодо палива. Щодо рiдкого палива для ДВЗ нерiдко зустрiчається термiн “пальне”.

Hафтове паливо — продукт, одержаний внаслiдок переробки нафти (нафтопродукт), який використовують як джерело енергiї. Залежно вiд застосування бувають: бензин, газотурбiнне паливо, авiацiйний газ, дизельне паливо.

Основними рiдкими нафтопродуктами для ДВЗ сiльськогосподарської технiки є автомобiльний бензин (для використання у поршневих двигунах з iскровим запалюванням) i дизельне паливо (для використання у ДВЗ iз запалюванням вiд стискання).

Ще чиннi в Українi ГОСТи стосовно бензину i дизельного палива було доповнено вiтчизняними нормативними документами. Hафтопереробнi заводи України виробляють етилованi та неетилованi автомобiльнi бензини за ГОСТом 2084—77, ТУ У 00149943.501—98, ТУ У 320.0058764.025—99 i ДСТУ 320.00149943.015—2000.

Автомобiльнi бензини за стандартом ГОСТ 2084—77 (з урахуванням змiни №5 вiд 03.10.96, протокол №10), який має статус мiжнародного, призначенi для карбюраторних автомобiльних i мотоциклетних двигунiв.

Залежно вiд октанового числа встановлено такi марки бензинiв: А-72, А-76, АИ-91, АИ-93, АИ-95. Hазванi марки бензинiв, залежно вiд фракцiйного складу i тиску насиченої пари подiляють на два види: лiтнi — для застосування з 1 квiтня до 1 жовтня (Держстандарт СРСР вiд 19.12.88 за №411158/3865 пiдтвердив застосування лiтнiх видiв бензинiв на всiй територiї України протягом усього року); — зимовий — для застосування з 1 жовтня до 1 квiтня. За ТУ У 00149943.501—98 (впровадженими з 14.04.1998 р.) виготовляють неетилованi автомобiльнi бензини з пiдвищеною температурою кiнця кипiння А-80, А-92, А-95, А-96 . У марках цих бензинiв октановi числа визначенi дослiдним методом. Бензин А-96 можна виготовляти етилованим.

Hазванi бензини всесезоннi, потрiбна детонацiйна стiйкiсть досягається введенням високооктанових ароматичних вуглеводiв i кисневмiсних сполук, тому стандартом передбачено визначати вмiст ароматичних вуглеводiв та обмежувати вмiст бензолу. Iз замовленням такого бензину в заявцi зазначають “Бензин автомобiльний з пiдвищеним кiнцем кипiння А-80 неетилований за ТУ У 00149943.501—98”. Для автомобiлiв з бензиновими двигунами, що мають високий ступiнь стискування, виробляють бензин А-98 за ТУ У 320.00158764.025—99

За галузевим стандартом України ГСТУ 320.00149943.015—2000 iз базових компонентiв i високооктанової кисневмiсної добавки (ВКД) виробляють бензини моторнi сумiшевi неетилованi (табл.3). Бензини, виробленi за технiчними умовами та галузевими стандартами, характеризуються пiдвищеною температурою кiнця кипiння до 215°С. Користувачам цю особливiсть потрiбно обов’язково враховувати, оскiльки на непрогрiтому двигунi можливе неповне згоряння палива, внаслiдок чого пiдвищується його витрата, знижується економiчнiсть i потужнiсть двигуна. Крiм того, та частина палива, що не згорiла, стiкаючи по стiнках цилiндрiв, змиває плiвку мастильного матерiалу, внаслiдок чого збiльшується спрацювання деталей двигуна i погiршується якiсть моторної оливи.

До того ж, для цiєї групи бензинiв на перiод вiд 1 жовтня до 1 квiтня показник “Температура початку перегонки” не нормується. Пiд час виробництва бензинiв дозволяється введення присадок, допущених до застосування встановленим порядком, якщо застосовуються присадки, що змiнюють колiр бензину, показник “Колiр” не є бракувальним.

Hедостатнiй обсяг власного виробництва автомобiльних бензинiв в Українi компенсується iмпортними, переважно, з Росiйської Федерацiї, Бiлорусi й Литви (пiдприємства Бiлорусi й Литви виготовляють свою продукцiю зазвичай за росiйськими нормативними документами).

Стандарт Росiйської Федерацiї ГОСТ Р 51105—97 “Топлива для двигателей внутреннего сгорания. Hеэтилированный бензин. Технические условия”, чинний з 01.01.1999 р., передбачає виготовлення, залежно вiд октанового числа, визначеного дослiдним методом, таких марок бензину: Hормаль-80, Регуляр-91, Премiум-95, Супер-98 (табл. 4). Замiсть жорсткого подiлу бензинiв на “лiтнi” й “зимовi” запропоновано бiльш гнучку систему подiлу за випарнiстю (тиском насиченої пари й фракцiйним складом) на 5 класiв.

Згiдно з ДСТУ 3868—99, який затверджено i впроваджено наказом Держстандарту України вiд 8 квiтня 1999 року №179, чинним вiд 01.09.1999 року, для швидкохiдних дизелiв автотракторної технiки виготовляють такi марки дизельного палива (табл. 7): Л — лiтнє, рекомендується до використання за температури повiтря не нижче мiнус 5°С.

За згодою iз споживачем допускається виробляти дизельне паливо з температурою застигання не вище 0°С, за мiнiмальної температури повiтря на мiсцi застосування не нижче 5°С. З — зимове, рекомендується для використання за температури повiтря не нижче мiнус 15°С. За згодою з Мiноборони України допускається виробляти й застосовувати паливо з граничною температурою фiльтрованостi не вище мiнус 25°С.

За вмiстом сiрки дизельнi палива розподiляють на чотири види, а за температурою спалаху в закритому тиглi — на двi групи. В умовному позначеннi дизельного палива марки Л зазначена масова частка сiрки й температура спалаху в закритому тиглi, дизельного палива марки З — частка сiрки й температура застигання.

Для прикладу: умовне позначення дизельного лiтнього палива з масовою часткою сiрки до 0,10% i температурою спалаху 40°С — “Паливо дизельне Л-0, 10-40” за ДСТУ 3868—99; умовне позначення дизельного зимового палива з масовою часткою сiрки до 0,20% i температурою застигання мiнус 25°С — “Паливо дизельне Л-0,20-(-25)” за ДСТУ 3868—99. Держстандарт України наказом вiд 25.10.1999 р. №2910 вiдновив в Українi чиннiсть мiждержавного стандарту ГОСТ 305—82 “Топливо дизельное. Технические условия”, скасованого ранiше. Це зумовлено тим, що за низькотемпературними властивостями паливо дизельне марки З, що виробляють за ДСТУ 3868—99, не відповідає експлуатацiйним вимогам технiки, яку застосовує Мiнiстерство оборони України. За ГОСТом 305—82 виробляють дизельне паливо трьох марок: зимове — З, лiтнє — Л та арктичне — А ).

Вiдповiдно до стандарту, в умовному позначеннi лiтнього палива вказано граничний вмiст сiрки й температуру спалаху, допустимi для даного палива. Hаприклад: “Паливо дизельне Л-0,2-40” ГОСТ 305—82. У позначеннi зимових видів палива, замiсть температури спалаху, вказано температуру застигання, наприклад: “Паливо дизельне З-0,2 мiнус 35” ГОСТ 305—82. У позначеннi арктичних палив вказано тiльки граничний вмiст сiрки, наприклад: “Паливо дизельне А-0,4” ГОСТ 305—82. В умовах зростаючої із середини 70-х рокiв диспропорцiї мiж приростом видобутку нафти й збiльшенням потреби в дизельному паливi у багатьох країнах, i в нашiй також,було проведено роботи з розширення ресурсiв дизельного палива завдяки пiдвищенню температури кiнця кипiння палива на 25...30°С.

З’явилося дизельне паливо обважненого фракцiйного складу (УФС), яке виготовляють на Херсонському нафтопереробному заводі за ТУ 38.601-53-2—93 (табл. 8). Виготовляють паливо трьох марок: УФС — для експлуатацiї за температури навколишнього повiтря 5°С i вище; УФСп1 — iз депресорною присадкою для експлуатацiї за температури навколишнього повiтря мiнус 5°С i вище; УФСп2 — iз депресорною присадкою для експлуатацiї за температури навколишнього повiтря мiнус 15°С i вище. За вмiстом сiрки палива подiляють на пiдгрупи: I — масова частка сiрки не бiльше 0,2%; II — масова частка сiрки не бiльше 0,5%; III — масова частка сiрки не бiльше 1,0%. Приклад умовного позначення дизельного палива УФС iз масовою часткою сiрки до 0,2%: Паливо дизельне обважненого фракцiйного складу УФС-0,2 ТУ 38.601-53-2—93. Користувачам потрiбно пам’ятати, що через пiдвищену густину УФС збiльшується циклова подача палива i, як наслiдок, на 1,5...2% зростає його годинна витрата та пiдвищується димнiсть на 10...15%. Отже, з переходом на паливо УФС потрiбне корегування регулювання паливної апаратури двигуна.

Дві чи декілька рухомо або нерухомо з’єднаних деталі називають спряженими по поверхнях, одна з яких є охоплюючою, а друга - охоплюваною.

Вал - це термін, що застосовується для позначення зовнішніх охоплюваних поверхонь деталей.

Отвір - це термін, що застосовується для позначення внутрішніх охоплюючих поверхонь деталей.

Отвір

Вал

Паз(отвір)

Шпонка(вал)

Рис. 2. Графічна інтерпретація понять „вал” та „отвір”

Основний вал - це вал, у якого верхнє граничне відхилення дорівнює нулю (es = 0).

Основний отвір - це отвір, у якого нижнє граничне відхилення дорівнює нулю (EI = 0).

6. Посадка з’єднання. Види і допуски посадок

Посадка - це характер з’єднання деталей, що визначається величиною отримуваних зазорів чи натягів.

Зазор - це різниця розмірів отвору і вала, якщо розмір отвору більший. Зазор забезпечує можливість відносного зміщення складальних одиниць. Зазор позначається літерою S і характеризується такими параметрами :

![]() , (7)

, (7)

![]() , (8)

, (8)

![]() . (9)

. (9)

Натяг - це різниця розмірів вала і отвору, якщо розмір вала більший. Натяг забезпечує взаємну нерухомість складальних одиниць. Натяг позначається літерою N і характеризується такими параметрами:

![]() , (10)

, (10)

![]() , (11)

, (11)

![]() . (12)

. (12)

Посадка з зазором - це посадка, при якій забезпечується зазор у з’єднанні. До посадок з зазором відносяться також посадки для яких ![]() .

.

Посадка з натягом - це посадка, при якій забезпечується натяг у з’єднанні.

Перехідна посадка - це посадка, при якій можливо отримати як зазор, так і натяг.

Допуск посадки - це різниця між найбільшим і найменшим допустимими зазорами (якщо це посадка з зазором) або найбільшим і найменшим допустимими натягами (якщо це посадка з натягом):

![]() , (13)

, (13)

![]() . (14)

. (14)

В перехідних посадках допуск посадки - це сума найбільшого натягу і найбільшого зазору, взятих по абсолютному значенню:

![]() . (15)

. (15)

Для всіх типів посадок допуск посадки чисельно рівний сумі допусків отвору і валу

![]() . (16)

. (16)

Часто в машинах чи механізмах деталі знаходяться у з'єднаннях з іншими деталями. Деталі, які частково або повністю входять одна в одну, утворюють з'єднання.

В деталях машин розрізняють два різновиди поверхонь: з'єднувані поверхні і не з'єднувані (вільні) поверхні.

З'єднуваними називаються поверхні, по яких деталі з'єднуються у складальні одиниці, а складальні одиниці – у механізми.

Не з'єднувані (вільні) – це конструктивно необхідні поверхні деталей, які не призначені для з'єднання з поверхнями інших деталей.

Залежно від форми поверхонь, по яких відбувається з'єднання деталей (з'єднуваних поверхонь), розрізняють:

– гладкі циліндричні та конічні з'єднання, які складаються з охоплюючої і охоплюваної циліндричних або конічних поверхонь;

– плоскі з'єднання, які складаються з охоплюючої і охоплюваної плоских поверхонь;

– різьбові та гвинтові з'єднання, які складаються з охоплюючої і охоплюваної гвинтових поверхонь, які мають в нормальному перерізі трикутний, трапецієподібний або інший профіль;

– зубчасті та черв'ячні з'єднання, які складаються із зубців коліс або зубців черв'ячного колеса і гвинтових поверхонь черв'яка, які періодично дотикаються один до одного;

– шліцьові з'єднання, які складаються з охоплюючої (повздовжні пази) і охоплюваної поверхні, та інші з'єднання.

За характером контакту двох або декількох деталей з'єднання поділяються на:

– з'єднання з поверхневим контактом (гладкі циліндричні, конічні, різьбові, шліцьові та ін.);

– з'єднання з ліній частим контактом (роликові підшипники, зубчасті з'єднання);

– з'єднання з точковим контактом (кулькові підшипники і інші сферичні з'єднання).

З'єднувані поверхні деталей у свою чергу поділяються на охоплюючи і охоплювані.

Охоплююча поверхня - поверхня деталі, яка охоплює поверхню іншої деталі.

Охоплювана поверхня - поверхня деталі, яка охоплюється поверхнею іншої деталі.

Охоплюючи поверхню, незалежно від її форми, називають отвором, а охоплювану – валом.

Основні поняття та визначення, що стосуються системи допусків і посадок, встановлені ДСТУ 2500 – 94.

Одним з параметрів, які характеризують деталь як геометричне тіло, є її розмір.

Розмір – числове значення лінійної величини (діаметр, довжина тощо) у вибраних одиницях вимірювання.

Отвір – термін, що умовно застосовується для позначення внутрішніх елементів деталей, включаючи і нециліндричні елементи.

Вал – термін, що умовно застосовується дня позначення зовнішніх елементів деталей, включаючи і нециліндричні елементи.

У з'єднанні шпонки з пазом вала шпонка є валом, а паз вала є отвором.

Розміри з'єднуваних поверхонь називаються з'єднуваними розмірами, а розміри не з'єднуваних (вільних) поверхонь називаються вільними розмірами.

Умовно розміри позначаються літерами латинського алфавіту. Розміри, що належать до отворів, позначаються великою літерою  а розміри, що належать до валів – малою літерою

а розміри, що належать до валів – малою літерою  .

.

В машинобудуванні всі розміри в технічній документації задають і зазначають у міліметрах.

Номінальний розмір – це розмір, щодо якого визначаються відхилення (рис. 1, а, б).

Він є однаковим для отвору і вала, які утворюють з'єднання.

Розміри, одержані при виготовленні деталей, відрізняються від номінальних внаслідок впливу похибок оброблювання, тому їх називають дійсними (справжніми) розмірами.

Дійсний розмір – розмір елемента, встановлений вимірюванням.

Дійсні розміри позначають: De – отвору; dе – вала.

Граничні розміри – два граничнодопустимі розміри елемента, між якими повинен знаходитись (або яким може дорівнювати) дійсний розмір.

Розрізняють найменший і найбільший граничні розміри.

Найменший граничний розмір - найменший допустимий розмір елемента (рис. 1). Його позначають: Dmin – для отвору; dmin – для вала.

Рис. 1. Номінальний розмір.

Найбільший граничний розмір – це найбільший допустимий розмір елемента (рис. 1, а).

Його позначають: Dmах – для отвору: dmах – для вала.

Умови придатності дійсних розмірів записуються так: для отвору: Dmin ≤ De ≤ Dmax; для вала: dmin ≤ de ≤ dmах.

Граничні розміри задаються граничними відхиленнями від номінального розміру.

Відхилення розміру – це алгебрична різниця між розміром (дійсним або граничним) і відповідним номінальним розміром. Його позначають: Е – для отвору; е – для вала.

Дійсне відхилення розміру – алгебрична різниця між дійсним і відповідним номінальним розмірами.

Його позначають: Ее – для отвору; ее – для вала.

Граничне відхилення розміру – алгебрична різниця між граничним і відповідним номінальним розмірами.

Розрізняють верхнє та нижнє граничні відхилення.

Верхнє відхилення розміру (ES, es) – алгебрична різниця між найменшим граничним і відповідним номінальним розмірами (рис. 1, б), тобто:

ЕI = Dmin – D; ei = dmin - d.

ЕS – верхнє відхилення отвору; es – верхнє відхилення вала.

Нижнє відхилення розміру (ЕІ, еі) – алгебрична різниця між найменшим граничним і відповідним номінальним розмірами (рис. 1, б), тобто:

EI = Dmin – D; еі = dmіn - d.

ЕІ – нижнє відхилення отвору; еі – нижнє відхилення вала.

Величина граничних відхилень визначає точність розміру, а величина дійсного відхилення визначає придатність розміру.

За відомими номінальними розмірами і їх граничними відхиленнями, граничні розміри визначаються за формулами:

для отвору: Dmax = D+ES; Dmin = D + EI;

для вала: dmах = d + es; dmіn =d + еі.

Граничні відхилення можуть бути додатними, від'ємними, або одне з них може бути рівне нулю. У розрахункові формули відхилення розмірів потрібно підставляти з їх знаками.

Допуск розміру Т – різниця між найбільшим і найменшим граничними розмірами або алгебрична різниця між верхнім і нижнім граничними відхиленнями (рис. 1, б), тобто:

ТD – Dmax – Dmin або TD = ЕS – ЕІ - допуск розміру отвору;

Td = dmax – dmin або Тd = es – еі - допуск розміру вала.

Допуск – це абсолютна величина без знака. Якщо в розрахунках допуск одержується величиною від'ємною, то це свідчить про помилки, допущені в розрахунках.

Поле допуску – поле, обмежене найбільшим і найменшим граничними розмірами, яке визначається величиною допуску і його положенням відносно номінального розміру. В разі графічного зображення поле допуску міститься між двома лініями, що відповідають верхньому та нижньому відхиленням щодо нульової лінії (рис. 1, б).

У графічному зображенні полів допусків розмірів їх розташовують щодо нульової лінії.

Нульова лінія – лінія, що відповідає номінальному розміру, від якої відкладаються відхилення розмірів в разі, графічного зображення, полів, допусків та посадок.

Розташування поля допуску щодо номінального розміру або нульової лінії визначається одним з двох відхилень – верхнім або нижнім, яке називається основним.

Посадка – характер з єднання двох деталей, визначений різницею їх розмірів до складання.

Залежно від розмірів отвору і вала, що утворюють з'єднання, в посадках може утворюватися зазор або натяг.

Зазор – різниця між розмірами отвору і вала до складання, якщо розмір отвору більший за розмір вала (рис. 2). Зазор позначають літерою S .

Натяг – різниця між розмірами вала і отвору до складання, якщо розмір вала більший за розмір отвору (рис. 3). Натяг позначають літерою N. Натяг також можна визначити як від'ємну різницю між розмірами отвору і вала.

Посадка з зазором – посадка, за якою завжди утворюється зазор у з'єднанні, тобто найменший граничний розмір отвору більший за найбільший граничний розмір вала або дорівнює йому. В разі графічного зображення поле допуску отвору розташовано над полем допуску вала (рис. 4).

Найменший зазор (  ) – різниця між найменшим граничним розміром отвору і найбільшим граничним розміром вала в посадці з зазором.

) – різниця між найменшим граничним розміром отвору і найбільшим граничним розміром вала в посадці з зазором.

Рис. 2. Утворення зазору. Рис. 3. Утворення натягу.

Величину найменшого зазору у з'єднанні визначають за формулами:

або

або  .

.

Найбільший зазор (  ) – різниця між найбільшим граничним розміром отвору і найменшим граничним розміром вала в посадці з зазором або в перехідній посадці.

) – різниця між найбільшим граничним розміром отвору і найменшим граничним розміром вала в посадці з зазором або в перехідній посадці.

Величину найбільшого зазору у з’єднанні визначають за формулами:

або

або  .

.

Найменший і найбільший зазори є величинами додатними. Якщо при їх визначенні одержується від'ємне число, то це означає, що в цьому випадку у з'єднанні можливий не зазор, а натяг.

|

|

Рис. 4. Зображення полів допусків посадки з зазором.

Посадка з натягом – посадка, за якою завжди утворюється натяг у з'єднанні, тобто найбільший граничний розмір отвору, який менший за найменший граничний розмір вала або дорівнює йому.

В разі графічного зображення поле допуску отвору, розташоване під полем допуску вала.

Натяг у посадках з натягом як і зазор у посадках з зазором може набувати різних значень, однак його обмежують двома крайніми граничними значеннями: найбільшим (Nmax) і найменшим (Nmin) значеннями.

Величину найменшого натягу у з'єднанні визначають за формулами:

, або

, або  ;

;

Величину найбільшого натягу у з'єднанні визначають за формулами:

або

або  ;

;

Найменший і найбільший натяги є величинами завжди додатними. Якщо при їх визначенні одержиться від'ємне число, то це означає, що в цьому випадку у з'єднанні можливий не натяг, а зазор.

Перехідна посадка – посадка, за якою можливе отримання як зазору, так і натягу в з'єднанні залежно від дійсних розмірів отвору і вала.

В разі графічного зображення поля допусків отвору і вала перекриваються повністю або частково.

Найбільший зазор і найбільший натяг у перехідній посадці визначаються так само, як і в посадках з зазором і в посадках з натягом.

Допуск посадки – сума допусків отвору і вала, що складають з'єднання, тобто:

.

.

Ця формула є справедливою для всіх різновидів посадок: з зазором, з натягом і перехідних.

Крім того, допуск посадки з зазором можна визначити як різницю між найбільшим (Smax) і найменшим (Smin) граничними значеннями зазору, тобто:

.

.

Аналогічно можна визначити допуск посадки з натягом як різницю між найбільшим (Nmax) і найменшим (Nmin) граничними значеннями натягу, тобто:

.

.

Допуск перехідної посадки:  .

.

Графічне зображення полів допусків дає наочне зображення посадок, розгорнутих в одній площині, що полегшує сприйняття основних параметрів з'єднання, полегшує здійснення розрахунків, пов'язаних з їх визначенням.

Графічне зображення полів допусків розпочинають з проведення нульової лінії, яка відповідає рівню верхньої межі номінального розміру і яка приймається за початок відліку відхилень. Від нульової лінії відкладають на осі ординат у довільному масштабі граничні відхилення: зі знаком плюс – вгору, зі знаком мінус – вниз, а потім на схему наносять позначення всіх параметрів, що характеризують дане з'єднання.

|

На рис. 5 наведено графічне зображення (схему розташування) полів допусків для з'єднання Ø

мм.

мм.

Рис. 5. Графічне зображення полів допусків для з'єднання Ø  мм.

мм.

У графічному зображенні полів допусків характер з'єднання розпізнають таким чином:

– якщо поле допуску вала буде розташоване нижче від поля допуску отвору, то це свідчить про те, що дана посадка буде із зазором і для неї слід визначити граничні значення зазору: Smax і Smin;

– якщо поле допуску вала буде розташоване вище від поля допуску отвору, то посадка буде з натягом і для неї слід визначати граничні значення натягу: Nmax і Nmin;

– якщо поля допусків вала і отвору повністю або частково перекриваються, то посадка буде перехідною і для неї слід визначати найбільший зазор (Smax) і найбільший натяг (Nmax).

Відповідно на рис. 5 наведено схему розташування полів допусків для посадки із зазором, оскільки поле допуску отвору ТD розташоване вище поля допуску вала Тd.

Для розпізнавання характеру (різновиду) з'єднань без графічного зображення полів допусків отвору і вала при наявності номінальних розмірів і граничних відхилень деталей, потрібно розпочати визначення граничних значень зазору Smax і Smin.

Якщо обидва значення зазору одержують додатними, то це означає, що задана посадка є посадкою з зазором.

Якщо Smax одержується від'ємним, то це означає, що задана посадка є посадкою з натягом і для неї слід визначати граничні значення натягу: Nmax і Nmin;

Якщо Smax одержується додатнім, а Smin – від'ємним, то це означає, що задана посадка э перехідною і для неї слід визначати Smax і Nmax.

Розпізнати різновид з'єднання можна також, порівнюючи між собою граничні розміри отвору і вала:

- якщо  – посадка буде із зазором;

– посадка буде із зазором;

- якщо  – посадка буде з натягом;

– посадка буде з натягом;

- якщо  і

і  – посадка буде перехідною.

– посадка буде перехідною.

Лінійні розміри і граничні відхилення на кресленнях в машинобудуванні позначають в міліметрах без їх скороченого позначення, тобто розмірність «мм» не пишеться.

Граничні відхилення записують безпосередньо після номінального розміру зі своїм знаком, причому верхнє відхилення розташовують над нижнім (рис. 6, а), знак плюс біля відхилень записується. Граничні відхилення, які дорівнюють нулю, не записуються, їх місце залишається вільним (рис. 6, б). Розмір шрифту відхилень повинен бути на розмір меншим від розміру шрифту розмірного числа.

|

Рис. 6. Позначення розмірів і граничних відхилень па кресленнях деталей.

При симетричному розташуванні поля допуску відносно нульової лінії (номінального розміру) абсолютне значення відхилень зазначається один раз із знаками ±; при цьому висота цифр у відхиленнях повинна дорівнювати висоті цифр номінального розміру (рис. 6, в).

У відхилень нуль з правого боку від цифри не пишуть. Якщо число значущих цифр у верхнього і нижнього відхилень різне, то дописується нуль з правого боку, тобто кількість цифр у верхньому і нижньому відхиленнях повинна бути однаковою (рис. 6, г).