7.1

Організація

ставлення сільгосптехніки на зберігання

7.2

Особливі

вимоги до ставлення на зберігання ґрунтообробних, посівних і садильних машин

7.3

Технічне

обслуговування МТП у період зберігання

7.1

Організація

ставлення сільгосптехніки на зберігання

Залежно від

тривалості розрізняють зберігання: міжзмінне, коли перерва у їх використанні не

перевищує 10 днів, короткочасне - від 10 днів до двох місяців; тривале, коли

строк зберігання машини понад 2 місяці.

Найбільш

високоякісним є зберігання у закритих приміщеннях і під навісом. Допускається

також зберігання на відкритих обладнаних майданчиках за умови виконання робіт з

консервації, герметизації і зніманні складових частин машин для складського

зберігання.

Машини на

майданчику розміщають на позначених місцях за групами, видами, марками.

Мінімальна

відстань між машинами у ряду і між рядами машин (на відкритому майданчику)

прийнята під час обслуговування автокранами, автонавантажувачами не менше 0,7 і

6 м, козловими і мостовими кранами 0,7 і 0,7 і 1, у закритих приміщеннях 0,7 і 1

м.

На міжзмінне

і короткочасне зберігання машини встановлюють безпосередньо після закінчення

робіт, а на тривале - не пізніше 10 днів з моменту закінчення робіт. Виняток

становлять машини для приготування, внесення і транспортування добрив та

пестицидів, які встановлюють на зберігання відразу після закінчення робіт.

На міжзмінне

зберігання машини встановлюють комплектними на майданчиках і пунктах

міжзмінного зберігання або безпосередньо на місцях виконання робіт,

акумуляторні батареї мають бути відключені.

На

короткочасне зберігання машини також встановлюють комплектними, не знімаючи з

них складових одиниць і деталей. Проте, якщо вони будуть знаходитися на

відкритих майданчиках понад один місяць, необхідно зняти, скрутити у рулон і

здати на склад транспортерні стрічки (полотняні і прогумовані), зняти и здати

на склад акумулятори.

Під час

зберігання машин у закритих приміщеннях і під навісом змащують захисним

мастилом (антикорозійним покриттям) зірочки ланцюгових передач, ланцюгових

транспортерів і карданні передачі, гвинтові і різьбові поверхні регулювальних

механізмів, поверхні робочих органів та інші передачі як відкриті, так і

захищені кожухами і щитками. Роликові, втулково-роликові і привідні гачкові

ланцюги очищають, промивають промивною рідиною і витримують не менше 20 хв у

підігрітому до 80 - 90°С автотракторному чи дизельному маслі, просушують і

встановлюють без натягування на машини. Також послабляють натяг полотняних і

прогумованих стрічок транспортерів, норій, клинових і бральних ланцюгів буряко-,

льоно-, картопле- і кормозбиральних машин. Тиск у шинах знижують до 70%

нормального.

Якщо

трактори, самохідні шасі зберігають на відкритих майданчиках тривалий час, то

виконують операції з підготовки до зберігання двигуна. Це консервація поверхні

деталей, розміщених всередині двигуна (внутрішня консервація), і промивання

системи охолодження, герметизація внутрішніх порожнин двигуна, консервація

зовнішніх непофарбованих поверхонь деталей (зовнішня консервація), упакування

двигуна у чохол з полімерної плівки або іншого матеріалу (за відсутності

капота). Крім того, у бак пускового двигуна заливають суміш бензину з

антикорозійною присадкою, в картер і регулятор - робоче консерваційне масло.

Якщо у паливних баках відсутнє паливо (або його менше 15% обсягу), для

консервації баків використовують інгібітори корозії, які поміщають у мішочки

всередині бака. Робочі поверхні шківів приводу вентилятора і генератора

очищають від корозії і фарбують, натяг паса послабляють. Очищають і промивають

повітроочисник. У піддон заливають робоче- консерваційне масло. Очищають і

змащують відкриті шарнірні і різьбові з’єднання механізму навіски гідросистем,

натяжних механізмів, механізму підйому, напрямних коліс, рульових трапецій

тракторів і автомобілів. Вкривають захисним мастилом виступаючі частини штоків

гідроциліндрів і амортизаторів.

Під час

підготовки до консервації з машин знімають деталі і складові одиниці, що

найчастіше псуються (полотняні транспортери, привідні паси, ланцюги,

акумулятори, електрообладнання та ін.) укладають у ящик, на якому позначають

марку і номер машини, і передають для зберігання на склад.

Машину з пневматичними шинами встановлюють на

стійки підставки з повним розвантаженням шин від маси машини, до того ж тиск у шинах знижують до 70 - 80% нормального.

7.2

Особливі

вимоги до ставлення на зберігання ґрунтообробних,

Ґрунтообробні,

посівні і садильні машини. У разі ставлення на зберігання звільнюють від грунту

баластні ящики дискових лущильників, дискових борін і кільчастих котків, зливають

воду з водоналивних котків, встановлюють підкладки під робочі органи плугів і

культиваторів. Батареї дискових лущильників і борін піднімають і встановлюють у

транспортне положення. На підкладки встановлюють кільчасті і водоналивні котки.

Від’єднують від вала, вкривають захисним мастилом і укладають на підкладки у

штабелі висотою не більше 1 м ланки зубових, ножових та інших борін.

Установлюють підкладки під опущені у робоче положення загортачі і колеса

посівних і садильних машин. Закривають кришки і заслінки насінних і висівних

бункерів та ящиків.

Вкривають захисним мастилом різальні кромки

сошників, металеві насінне- і тукопроводи, зовнішні деталі висівних,

туковисівних, садильних апаратів, різьбу регулювальних гвинтів і шарнірних

з’єднань.

7.4

Технічне обслуговування

МТП у період зберігання

Технічне

обслуговування МТП у період зберігання виконують під час підготовки машин до

зберігання, у процесі зберігання і під час знімання із зберігання.

Технічне

обслуговування машин під час підготовки машин до тривалого зберігання включає:

очищення і миття, доставку на закріплені місця зберігання, зняття і підготовку

до зберігання складових частин, що підлягають зберіганню у спеціально

обладнаних складах, герметизацію отворів (після зняття складових частин),

щілин, порожнин від проникнення вологи і пилу, консервацію складових частин

(або відновлення пошкодженого лакофарбового покриття), встановлення машин на

підставки (підкладки),

Очищають

машини від пилу, бруду, підтікань масла, післяжнивних решток, добрив і пестицидів

після їх експлуатації, причому очищення від добрив, пестицидів, нафтопродуктів

виконують на спеціальних ділянках, де забезпечується нейтралізація стічних вод.

З метою запобігання потраплянню води на складові частини (генератор, магнето

пускового двигуна, реле та ін.) їх вкривають чохлами з брезенту, парафінового

паперу або полімерної плівки. Після очищення і миття машини обдувають стиснутим

повітрям, а потім доставляють на місце зберігання. Знімають, готують до

зберігання і здають на склад такі складові частини: електрообладнання

(акумуляторні батареї, генератор, стартер, магнето, фари та ін.),

втулково-роликові ланцюги, привідні паси, складові частини з гуми, полімерних

матеріалів і текстилю (шланги гідросистем, гумові насіннєпроводи і

трубопроводи, тенти, м’які сидіння, полотняно-планчасті транспортери та ін.),

стальні троси, мірний дріт, ножі різальних апаратів, інструмент і пристрої. До

всіх знятих складових частин прикріпляють бирки із позначенням господарського

номера машини. Всі деталі, що служать для кріплення змінних складових частин

машин, встановлюють на свої місця. Названі деталі не знімають з машини, якщо

вони будуть знаходитися у закритому приміщенні. Виняток складають акумуляторні

батареї, які знімають з машини і зберігають у спеціальному неопалю- вальному

вентильованому приміщенні, при цьому щомісячно перевіряють густину електроліту,

за необхідності підзаряджають акумулятор.

Привідні паси

промивають теплою мильною водою або неетильо- ваним бензином, просушують,

припудрюють тальком і зв’язують.

Відкрито

можна зберегти пневматичні шини у розвантаженому стані на машинах, установлених

на підставках. їх поверхні вкривають воском або захисним розчином.

Очищають,

просушують і припудрюють тальком зовнішні поверхні гнучких шлангів

гідросистеми. Робочу рідину із шлангів зливають, а отвір закривають пробками-заглушками. Якщо гнучкі

шланги гідросистеми залишають для зберігання на машині, то їх поверхні

додатково вкривають світлозахисним розчином або обгортають парафінованим

папером. Очищають, вкривають захисним мастилом і згортають у мотки троси і

мірний дріт. Всі отвори, щілини, порожнини (завантажувальні, вивантажувальні і

оглядові пристрої, заливні горловини баків і редукторів, заслінки карбюраторів

і вентиляторів, отвори сапунів, випускних труб двигунів та ін.), крізь які може

потрапити волога у внутрішні порожнини машини, щільно закривають кришками, пробками-заглушками

або іншими спеціальними пристроями.

Для вільного

виходу води із систем охолодження і конденсату зливні пристрої залишають

відкритими. Капоти і дверці кабін закривають і опломбовують.

Консервують

металеві непофарбовані поверхні робочих органів машин (різальні апарати,

відвали, сошники, шнеки та ін.), механізмів передач, вузлів тертя, штока

гідроциліндрів, шліцьові з’єднання, карданні передачі, зірочки ланцюгових

передач, гвинтові і різьбові поверхні деталей і складових одиниць.

Пошкоджене

пофарбування дерев’яних і металевих деталей та складових одиниць (за винятком

ремонтного фонду) відновлюють нанесенням на поверхню лакофарбового або іншого

захисного покриття.

У разі

тривалого зберігання паливну апаратуру (паливні насоси, форсунки, паливні баки)

консервують заповненням внутрішніх порожнин паливом із доданням антикорозійної

присадки або спеціальними маслами для внутрішньої консервації. Розвантажують і

змащують захисним мастилом або фарбують пружини в пристроях, що регулюють натяг

транспортерів, привідних пасових і ланцюгових передач та в інших натяжних

механізмах і пристроях. Важелі і педалі механізму керування встановлюють так,

щоб не сталося довільне вмикання в роботу машини та її складальних частин, а

машини з електроприводом відмикають від електромережі (або знеструмлюють). Щоб

не допустити перекошення й згинання рам та інших складальних частин і для

розвантаження пневматичних коліс і ресор машини встановлюють на підставки (або

підкладки) у горизонтальному положенні, до того ж для

начіпних і напівначіпних машин застосовують спеціальні підставки, що

забезпечують стійкість під час зберігання й зручність під час навішування на

трактор. Просвіти між шиною і опорною поверхнею встановлюють у межах 8 - 10 см.

Під час зберігання у закритих приміщеннях один раз на два місяці, а на

відкритих майданчиках - щомісяця перевіряють їх стан. У разі негоди (сильні

вітри, дощі і снігові заноси) машини перевіряють і усувають несправності

відразу після встановлення погоди. Результати перевірки записують у спеціальних

журналах перевірок, де зазначають дату перевірки, назву і марку машини,

інвентарний і господарський номер, помічені недоліки і вжиті заходи щодо їх

усунення, а також ставлять свої підписи особа, яка виконувала технічне

обслуговування, і відповідальна за зберігання.

Технічне

обслуговування машин у період зберігання полягає у перевірці правильності

встановлення машин на підставки або підкладки (стійкості, відсутності

перекосів, перегинів), комплектності (з урахуванням знятих складових частин

машини, що зберігаються на складі), тиску повітря в шинах, надійності

герметизації (стан заглушок і щільність їх прилягання), стану антикорозійного

покриття (наявність захисного мастила, цілість пофарбування, відсутність

корозії), стану захисних пристроїв (цілість і міцність кріплення чохлів,

ящиків, щитів, кришок). Якщо під час перевірки виявляють будь-які дефекти, їх

усувають.

Технічне

обслуговування машин у разі знімання із зберігання полягає у виконанні таких

операцій: зняти машини з підставок (підкладок), очистити і, за необхідності,

розконсервувати машини, складові частини; зняти герметизувальні пристрої,

встановити на машину зняті складальні частини, інструмент і приладдя,

перевірити роботу і відрегулювати складальні частини і машину загалом, очистити

і законсервувати (або пофарбувати) і здати на склад підставки, заглушки, чохли

і бирки.

Встановлення машин (тракторів, комбайнів та

складних сільського- подарських машин) на тривале зберігання і зняття їх з

тривалого зберігання оформляють актами (акт встановлення машин на зберігання,

акт приймання машини в експлуатацію) або записом у спеціальному журналі обліку

встановлення машин на зберігання, приймання їх в експлуатацію із зазначенням

технічного стану і комплектності машини. Всі роботи, пов’язані з технічним

обслуговуванням машин під час зберігання, виконують під керівництвом особи,

відповідальної за зберігання машин.

1. Організація ставлення сільгосптехніки на зберігання

- види зберігання залежно від його тривалості, організація місць зберігання (на

відкритих майданчиках, у закритих приміщеннях і під навісом), вимоги до

розташування на них машин, терміни встановлення машин на зберігання тощо.

2. Операції з підготовки до зберігання двигуна у разі

зберігання техніки на відкритих майданчиках тривалий час.

3. Порядок підготовки машин до консервації.

4. Вимоги до ставлення на зберігання ґрунтообробних,

посівних і садильних машин.

5. ТО машин під час підготовки до тривалого

зберігання.

6. ТОмашинуперіодзберігання.

7. То машин під час знімання із зберігання.

Зберігання сільськогосподарської техніки

Одним з основних чинників, що забезпечує довговічне використання сільгосптехніки, є її якісне зберігання. Зберігання техніки здійснюється відповідно до ГОСТу 7751-85 “Техника, используемая в сельском хозяйстве. Правила хранения”.

Стандартом встановлено такі види зберігання сільськогосподарської техніки: міжзмінне, за якого перерва у використанні машин не перевищує 10 днів; короткочасне — за перерв у використанні від 10 днів до 2-х місяців; тривале — на термін понад два місяці.

До короткочасного зберігання машини готують одразу, а до тривалого — не пізніше як через 10 днів по закінченні роботи. Машини для внесення органічних, мінеральних добрив і пестицидів готують до зберігання відразу ж після закінчення роботи.

Залежно від умов, техніку в господарствах можна зберігати трьома способами: в закритих приміщеннях; під навісом; на відкритих обладнаних майданчиках.

Вибір зумовлений конструкційними особливостями, природно-кліматичними умовами та відповідною матеріально-технічною базою.

Найнадійнішим є закритий спосіб зберігання. Машини при цьому розміщують у закритих приміщеннях (гаражі, ангари тощо). При цьому забезпечуються найкращі умови та зменшуються затрати робочого часу на обслуговування машин, але потрібні значні кошти на будівництво. У закритих приміщеннях, зазвичай, зберігають трактори, комбайни, машини для очищення зерна, захисту рослин тощо, які потребують значних затрат робочого часу на підготовку, та виходять з ладу у разі зберігання на відкритих майданчиках.

Простіші машини зберігають на відкритих майданчиках і під навісом. Стаціонарні машини та обладнання тваринницьких ферм зберігають на місці їх встановлення.

Машини зберігають на визначених місцях за групами, видами та марками із забезпеченням між ними відстані для проведення профілактичних оглядів. За багаторядного розміщення машин забезпечують можливість заїздів, установки машин та їх знімання із зберігання. На відкритих майданчиках мінімальна відстань між машинами в ряду має становити не менше 0,7 м, а між рядами машин — не менше 0,6 м. За зберігання машин у закритих приміщеннях і під навісом відстань між машинами в ряду й від машин до стіни приміщення — не менше 0,7 м, а мінімальна відстань між рядами — 1 м.

Не допускається зберігання машин та їх складових — у запилених приміщеннях, до яких можливе потрапляння агресивних парів, газів.

Під час постановки машин на зберігання і приймання до експлуатації користуються спеціальним журналом обліку. Результати періодичних перевірок зберігання мають оформлятися в журналі перевірок.

Настав час забезпечити надійне збереження сільськогосподарських машин і механізмів після проведення польових робіт.

Під час зберігання аграрної техніки необхідно знати, які машини встановлювати у приміщеннях, які під навісом, а які можуть тривалий час перебувати на відкритих майданчиках.

У разі тривалого перебування тракторів, комбайнів, автомобілів та іншої техніки на відкритих майданчиках, необхідно провести ряд операцій з підготовки до зберігання їхнього двигуна:

- консервацію поверхні деталей, розташованих усередині двигуна (внутрішня консервація), промивку системи охолодження;

- герметизацію внутрішніх порожнин двигуна;

- консервацію зовнішніх непофарбованих поверхонь деталей;

- упаковку двигуна в чохол із полімерної плівки або іншого матеріалу (за відсутності капота).

При підготовці до консервації з машини необхідно знімати деталі і складальні одиниці, які найбільш схильні до псування (полотняні транспортери, приводні паси, ланцюги, акумулятори, агрегати електрообладнання тощо), укладати їх у ящики, на яких необхідно позначати марку і номер машини, після цього передавати їх для зберігання на склад.

Правила міжзмінного зберігання

Техніка зберігається на майданчиках і місцях міжзмінного зберігання або безпосередньо на місці виконання робіт. Машини за такого зберігання встановлюють комплектно без знімання з них складових безпосередньо по закінченні робіт.

При цьому слід:

- очистити машину від бруду, підтікання технічних рідин, рослинних решток тощо;

- вимити та продути стисненим повітрям;

- закрити щільно кришками або пробками, заглушками всі отвори, щілини тощо, через які можуть потрапити атмосферні опади всередину складових машини;

- очистити та обдути стисненим повітрям електрообладнання (фари, ліхтарі, генератор, стартер, акумуляторні батареї, електрошафу тощо), клеми покрити захисним мастилом;

- законсервувати непофарбовані поверхні двигуна, штоки гідроциліндрів, гвинтові та різьбові поверхні деталей, шліцьові з’єднання.

Правила короткочасного зберігання

За короткочасного зберігання виконують роботи, вказані в розділі 1, пункти 1,1–1,5. При цьому машину слід встановити на підставки в положення, яке забезпечує розвантаження коліс. Між шинами та опорною поверхнею має бути просвіт 8–10 см. При цьому техніка встановлюється на зберігання без знімання з неї складальних одиниць і деталей. У разі зберігання машини за низьких температур або більше одного місяця слід зняти акумуляторні батареї. Щомісяця варто перевіряти стан машин, що зберігаються. Виявлені під час перевірок відхилення від правил зберігання слід оперативно усувати.

Правила довгострокового зберігання

За довгострокового зберігання техніки слід виконати роботи, передбачені під час встановлення на короткочасне зберігання. При цьому машину варто поставити на майданчики для зберігання (під накриття або в закрите приміщення) та додатково виконати такі роботи.

- Перевірити комплектність і технічний стан машини.

- За встановлення машин на відкритих майданчиках слід зняти та підготовити до зберігання в приміщенні електрообладнання, привідні паси, ланцюги, карданні вали. При цьому до демонтованих вузлів та агрегатів прикріплюється бірка з господарським номером машини.

- Загерметизувати після знімання з машини складових усі порожнини, отвори, щоб запобігти потраплянню вологи та пилу.

- Законсервувати: відкриті гвинтові та шліцьові з’єднання, пружини, штоки гідроциліндрів, відкриті кінцівки валів, шківи пасових передач, шини коліс, привідні паси.

- Відновити пошкоджене фарбування поверхонь.

- Тиск у шинах знизити до 70% робочого.

- За довгострокового зберігання в закритому приміщенні складові та вузли, що вказані вище, допускається не знімати за умови їх консервації та герметизації.

У період зберігання слід перевіряти правильність встановлення машини на зберігання, комплектність складових, що зберігаються окремо, та машини в цілому, стан антикорозійного покриття, надійність герметизації, тиск повітря в шинах.

Виявлені вади слід оперативно усувати. Стан машини за зберігання в зачиненому приміщенні перевіряється кожні 2 місяці, за зберігання під накриттям — щомісяця.

Стан зі зберіганням техніки в господарствах України розглянемо на прикладі Одеської області.

В Одеській області, згідно з планом роботи, в листопаді-грудні 2003 року проведено перевірку постановки сільськогосподарської техніки на довгострокове зберігання.

Перевірці передувала значна підготовча робота. Було проведено обласну нараду органів Держтехнагляду, обласні та районні семінари-наради з керівниками та спеціалістами господарств.

Перевіркою охоплено 255 господарств, у багатьох перевірку проводили двічі, з тим щоб дати змогу усунути виявлені недоліки. Хід перевірки та результати освітлювались у районних засобах масової інформації.

Проведена також перевірка зберігання техніки в деяких господарствах Одеської області (ПСП “Дружба народів” Іванівського р-ну та інших) закріпленим за Одеською областю від Міністерства аграрної політики України заступником директора УкрЦВТ В. А. Ясенецьким. Із перевірених 4608 машин з порушенням ГОСТу було поставлено на зберігання 1438 одиниць у цілому по області.

Непогана база для зберігання техніки в господарствах Білгород-Дністровського, Ренійського, Тарутинського, Саратського та інших районів. Тому і робота з постановки сільгосптехніки на зберігання в них організована і проведена якісно і вчасно. Із загальної кількості перевірених машин тільки 5–8% зберігалося з порушенням.

Водночас у деяких господарствах В.-Михайлівського, Ізмаїльського, Кілійського, Татарбунарського та Ширяївського районів за наявності доброї бази для зберігання гірше організували роботу з постановки техніки на зберігання.

Недостатньо організовано цю роботу в господарствах Ананьївського району, де із загальної кількості перевірених машин 30% поставлено на зберігання з порушенням ГОСТу, Балтського — 46, Березівського — 20%. У них машини не виставлені у відведених місцях з обов’язковим виконанням робіт із консервації, герметизації та знімання складових, що потребують складського зберігання.

Основні вади, які були виявлені в ході перевірки: невчасне і неякісне очищення збиральних комбайнів, незаконсервовані двигуни та гідросистеми, не розвантажені колеса, використання майданчиків із твердим покриттям не за призначенням.

Виявлено 148 розукомплектованих машин. Здебільшого це такі, які відпрацювали свій термін, ремонтувати їх економічно недоцільно, вузли й деталі з них зняті для ремонту робочої техніки. Проте зроблено це з порушенням, оскільки відповідних документів про списання та оприбуткування вузлів і деталей оформлено не було. Такі факти мають місце в господарствах Ананьївського, Балтського, Березівського, Біляївського, Котовського, Миколаївського районів.

За результатами перевірок, керівникам господарств видано 179 актів-розпоряджень із конкретними строками усунення виявлених недоліків. Передано 21 довідку в райдержадміністрації та управління сільського господарства для розгляду та вжиття відповідних заходів.

У цілому слід підвищити рівень зберігання техніки в сільськогосподарських підприємствах різних форм власності і, насамперед, завдяки будівництву капітальних широкогабаритних сховищ, майданчиків із твердим покриттям тощо.

Тема уроку:

Щозмiнне, перiодичне та сезонне технiчне обслуговування тpактоpiв та

сiльськогосподаpських машин.

План

1. Змiст щозмiнного технiчного

обслуговування тpактоpiв i порядок його проведення.

2. Пеpiодичнicть технiчного

обслуговування тpактоpiв у мотогодинах та кiлогpамах витpаченого палива. Змiст

ТО-1, ТО-2, ТО-3 та поpядок їх виконання. Мiсце пpоведення обслуговування та

оpганiзацiя pобiт. Пpилади, iнстpумент, обладнання для виконання pобiт.

1. Поняття про вид то машин. Групування робіт за видами

Вид технічного обслуговування машини ( трактора), згідно розподілу операцій, встановлюється на підставі типової системи технологічних операції. Типова система технологічних операцій є похідною державного стандарту для організацій –розроблювачів ( конструкторських бюро ) та заводів-виготівників машин.

Для кожної марки трактора встановлюється індивідуальна система технологічних операцій, яка передбачає певний перелік операцій за видами ТО.

Системи операцій ТО тракторів ( типова і індивідуальна ) включають не загальний перелік, а групи робіт, що виконуються через певний період, тобто передбачається групування робіт за видами.

Наприклад: система операцій ТО тракторів при обкатці передбачає перелік робіт, що виконуються перед обкаткою, у процесі обкатки та після обкатки; система операцій ТО тракторів при використанні складається з груп операцій, щозмінного ( ЩТО ), та періодичних обслуговувань ( ТО-1, ТО-2, ТО-3, СТО ); тощо.

2. Типова система операцій то тракторів

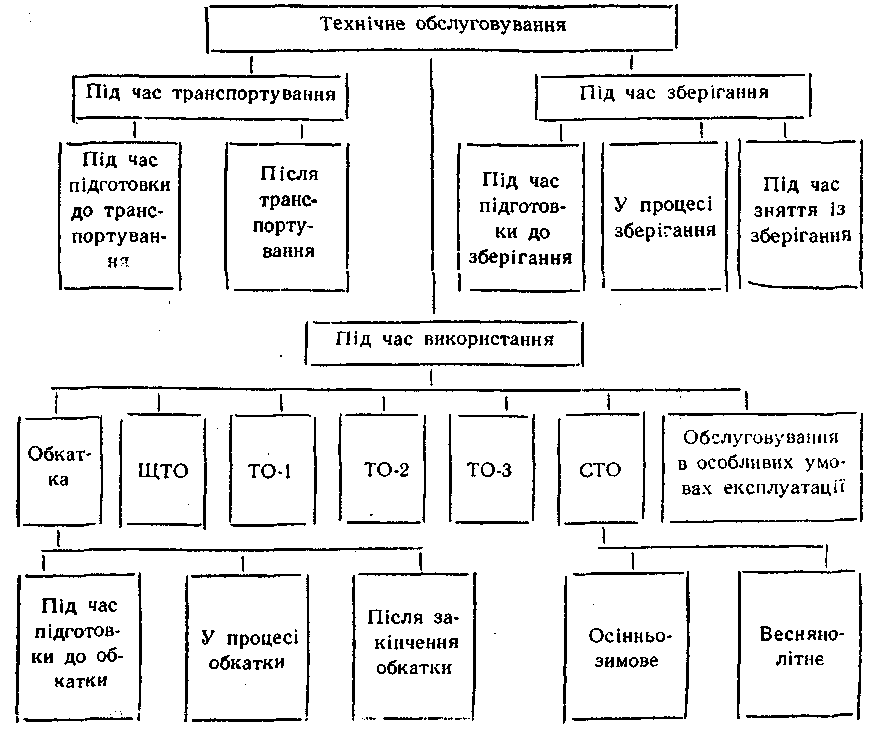

У наочне зображення, типові системи операцій технічного обслуговування тракторів приведено на схемі технічного обслуговування тракторів ( Рис. 26 )

Рис. 26 Схема технічного обслуговування тракторів

Нижче наведені типові системи операцій ТО тракторів та сільськогосподарських машин.

Типова система операцій технічного обслуговування тракторів при експлуатаційній обкатці передбачає:

ТО при підготовці до обкатки:

огляд та очистка трактора від пилу і бруду;

очистка від консерваційного мастила;

огляд та підготовка до роботи акумуляторних батарей;

перевірка рівня оливи в картерах та дозаправка їх у разі необхідності;

змащування окремих вузлів і агрегатів згідне таблиці мащення;

перевірка і, при необхідності, підтяжка різьбових та інших з'єднань;

перевірка і регулювання натягу пасів (привода вентилятора, генератора, компресора), механізмів керування, натягу гусениць, тиску повітря в шинах коліс;

заправка охолодною рідиною і паливом систем охолодження і живлення двигуна;

прослуховування двигуна;

перевірка показань контрольних приладів і їх відповідності встановленим нормам.

ТО під час обкатки:

очистка трактора від пилу і бруду;

перевірка зовнішнім оглядом на відсутність підтікання палива, оливи

охолоджуючої рідини і усунення їх у разі потреби;

перевірка рівня оливи в піддоні картера двигуна, охолодної рідини в

радіаторі і, при необхідності, дозаправка їх до заданого рівня;

перевірка роботоздатності дизеля, рульового керування, гальм,

системи освітлення і сигналізації, склоочисників;

додаткова перевірка натягу пасів привода вентилятора, генератора,

компресора та ін.

ТО після закінчення експлуатаційної обкатки:

огляд та очистка трактора;

перевірка і, при необхідності, регулювання натягу привідних пасів,

тиску повітря в шинах коліс, зазорів газорозподільного механізму,

зчеплення, механізмів керування, гальм;

технічне обслуговування повітроочисника;

перевірка і відновлення герметичності повітроочисника;

підтяжка зовнішніх кріплень складових частин;

перевірка акумуляторних батарей, при необхідності, очистка їх

поверхні, клем, наконечників проводів, вентиляційних отворів,

доливка води;

зливання осадку з фільтрів грубої очистки палива, оливи з гальмових

відсіків заднього моста, конденсату з повітряних балонів;

очистка відцентрового оливоочисника (центрифуги);

мащення механізмів, агрегатів і складових частин трактора згідно

таблиці мащення;

заміна оливи в дизелі та його агрегатах, у трансмісії;

промивка системи мащення при непрацюючому дизелі;

огляд і прослуховування в роботі складових частин трактора.

Типова система операцій технічного обслуговування тракторів при використанні включає:

Щозмінне технічне обслуговування (ЩТО):

очистка трактора від пилу і бруду;

перевірка зовнішнім оглядом відсутності підтікань палива, оливи,

електроліту та їх усунення в разі необхідності;

перевірка рівня масла в піддоні картера двигуна, охолоджуючої рідини в радіаторі і, при необхідності, доливка їх до заданого рівня;

перевірка роботоздатності двигуна, гальм, рульового керування, систем освітлення і сигналізації, склоочисників.

ТО-1:

огляд (візуальний) трактора;

перевірка і, при необхідності, регулювання натягу привідних пасів,

тиску повітря в шинах;

технічне обслуговування повітроочисників згідно з інструкцією

з експлуатації;

перевірка акумуляторних батарей і, при необхідності, очистка поверхні, клем, наконечників проводів, вентиляційних отворів у пробках, доливка дистильованої води;

зливання відстою з фільтрів грубої очистки палива, оливи, що попало в

гальмові відсіки заднього моста і підсилювача крутного моменту,

конденсату з повітряних балонів;

перевірка рівня оливи в складових частинах трактора і, при

необхідності, доливка його до заданого рівня;

мащення складових частин трактора згідно таблиці і карти мащення.

ТО-2:

перевірка і, при необхідності, регулювання зазорів газорозподільного механізму, підсилювача крутного моменту, карданної передачі, зчеплення двигуна і привода ВВП, муфти керування поворотом, гальмівних систем колісних тракторів, сходження напрямних коліс тракторів, вільного ходу рульового колеса, підшипників поворотних кулаків переднього моста, осьового зазору підшипників напрямних коліс, натягу гусениць і шплінтовки пальців;

очистка отворів у пробках баків основного і пускового двигунів;

перевірка густини електроліту в акумуляторах і, при необхідності, їх підзарядка;

очистка дренажних отворів генератора;

заміна оливи і мащення складових частин трактора згідно таблиці мащення;

промивка системи мащення двигуна;

очистка відцентрового оливоочисника;

перевірка зовнішніх різьбових та інших з'єднань і, при необхідності, їх підтяжка.

TO-3:

діагностування окремих систем і механізмів трактора (гідросистеми, електрообладнання, системи пуску, гальмівної системи та ін.);

ресурсне діагностування трактора; при цьому визначається ступінь зношення і оцінюється залишковий ресурс циліндро-поршневої групи, підшипників колінчастого вала, агрегатів трансмісії, паливної апаратури; якщо вони не потребують ремонту, повинні бути виконані операції ТО-2, а також:

перевірка і, при необхідності, регулювання форсунок, паливного насоса, зазору між контактами запальної свічки і контактами розмикача магнето, зчеплення пускового двигуна, підшипників направляючих коліс і опорних котків гусеничних тракторів, осьового переміщення кареток підвіски, підшипників кінцевих передач, зачеплень, гідропідсилювача, агрегатів гідросистем, стояночного гальма, підшипників проміжної опори карданної передачі, пневматичної системи;

очистка та промивка фільтра-відстійника бака пускового двигуна, паливопідвідного штуцера, кришки і фільтра бака основного і пускового . двигунів, фільтрів турбокомпресора і гідравлічної системи, гідропідси-лювача керування;

перевірка технічного стану стартера та усунення виявлених несправностей;

перевірка і, при необхідності, регулювання, реле-регулятора;

перевірка стану електропроводки та ізоляція пошкоджених місць;

перевірка показань контрольних приладів на відповідність еталонним і, при необхідності, їх заміна;

заміна елементів фільтра тонкої очистки палива;

перевірка без розбирання і, при необхідності, регулювання зазорів у підшипниках ведучих зубчастих коліс головної передачі;

перевірка і, при необхідності, відновлення щільності посадки фланців карданних валів;

перевірка і, при необхідності, перестановка місцями гусениць і ведучих зірочок;

огляд шин і, при необхідності, усунення пошкоджень;

промивка системи охолодження двигуна; визначення потужності і годинної витрати палива;

перевірка роботоздатносі механізмів у процесі руху трактора;

Сезонне ТО при переході до осінньо-зимової експлуатації

(СТО-03):

заправка системи охолодження відповідною рідиною;

включення індивідуального підігрівача і установка утеплювальних чохлів;

заміна оливи літніх сортів на зимові у відповідності з таблицею мащення;

відключення радіатора системи мащення двигуна;

установка в положення «З» (зима) гвинта сезонного регулювання реле-регулятора;

доведення до зимової норми густини електроліту в акумуляторах;

перевірка роботоздатності засобів полегшення пуску двигуна;

Сезонне ТО при переході до весняно-літньої експлуатації

(СТО-ВЛ)

- +

зняття з трактора утеплювальних чохлів;

включення радіатора системи мащення двигуна;

установка гвинта сезонного регулювання реле-регулятора в положення «Л» (літо);

доведення густини електроліту в акумуляторних батареях до літньої норми;

видалення накипу із системи охолодження (при необхідності);

заправка системи живлення двигуна паливом літніх сортів.

Правила то нескладних сільськогосподарських машин

Для нескладних сільськогосподарських машин (плуги, сівалки, культиватори і т. д.) правилами встановлено один вид обслуговування — щозмінне технічне обслуговування. Для складних самохідних, причіпних і начіпних сільськогосподарських машин (зерно-, картопле-, бурякозбиральних та інших спеціальних комбайнів) правилами встановлено три види обслуговування: щозмінне, перше технічне обслуговування (ТО-1); друге технічне обслуговування (ТО-2) та післясезонне.

Щозмінне технічне обслуговування машин виконують перед початком зміни. Дозволяється окремі роботи проводити під час зміни і після неї. Щозмінне технічне обслуговування причіпної або начіпної машини здійснюють одночасно з щозмінним технічним обслуговуванням трактора, з яким вона агрегатується.

Залежно від умов експлуатації допускають відхилення від встановленої (періодичності проведення планового технічного обслуговування в межах ±10%.

4.Типова система операцій то сільськогосподарських машин

Таблиця 26 Види ТО сільськогосподарських машин

Сільськогосподарські машини | ТО при підготовці до експлуатаційної обкатки | ТО при експлуатаційній обкатці | ТО після закінчення експлуатаційної обкатки | ЩТО | ТО-1 | ТО-2 |

Комбайни, складні самохідні та причіпні машини, складні стаціонарні машини для обробки сільськогосподарських культур | + | + | + | + | + | + |

Посівні та садильні машини, жатки та підбирачі, машини для захисту рослин та внесення добрив | + | + | + | + | + | - |

Ґрунтообробні машини, причепи та візки, конвеєри, прості стаціонарні машини для обробки сільськогосподарських культур | + | + | + | + | - | - |

Типова система операцій ТО сільськогосподарських машин така:

Щозмінне технічне обслуговування ( ЩТО ):

очищення від пилу, рослинних решток, налиплого ґрунту зовнішніх поверхонь та робочих органів машини, очищення та промивання внутрішніх порожнин машини від залишків пестицидів, мінеральних добрив, агресивних рідин;

перевірка комплектності машини, технічного стану складових частин, кріплення агрегатів, захисних пристроїв, інших з’єднань;

відсутності у з’єднаннях та ущільненнях підтікання палив, олив, робочих та технологічних рідин;

справності механізмів керування, гальмівної системи, системи освітлення та сигналізації;

правильності регулювання робочих органів та інших систем і механізмів машини;

правильності агрегатування машини з трактором;

контроль наявності робочої рідини в системах і агрегатах машини;

доведення її до необхідного рівня;

виконання необхідних регулювань залежно від стану машини;

мащення складових частин машини згідно карти ( таблиці ) мащення;

ТО-1 ( через 60 год ):

очистка та миття машини. Промивання внутрішніх порожнин від залишків пестицидів, мінеральних добрив, агресивних рідин;

очистка та промивання фільтрів і відстійників оливи, палива, робочих і технологічних рідин;

очистка та мащення окислених клем акумуляторних батарей, наконечників проводів та інших елементів електрообладнання;

перевірка зовнішнім оглядом комплектності машин, кріплення з'єднань агрегатів, захисних кожухів, щитків тощо;

відсутності в з'єднаннях та ущільненнях підтікання оливи, палива, робочих і технологічних рідин;

огляд і опробування в роботі та за допомогою засобів первинної діагностики: технічного стану робочих органів і складових частин машини; правильності та надійності агрегатування машини з трактором;

стану механізмів керування, гальмової системи, освітлення і сигналізації;

контроль тиску повітря в шинах коліс, рівня робочих рідин у системах машини та доведення його до встановленого експлуатаційними вимогами;

регулювання робочих органів і механізмів машин з використанням простих контрольно-діагностичних пристроїв;

мащення складових частин відповідно до карти (таблиці) мащення;

ТО-2 (через 240 год):

очистка і миття машини зовні та її внутрішніх порожнин від залишків мінеральних добрив, пестицидів, агресивних рідин;

очистка та промивка фільтрів і відстійників оливи палива, технологічних рідин, повітроочисників, заміна, при необхідності, мастила в підшипникових вузлах;

очистка та змащування окислених клем акумуляторних батарей, наконечників проводів та інших елементів електрообладнання;

перевірка зовнішнім оглядом: комплектності машини, відсутності в з'єднаннях та ущільненнях підтікання оливи, палива, робочих і технологічних рідин;

перевірка опробуванням у роботі та за допомогою контрольно-діагностичних засобів: технічного стану робочих органів і основних складових частин машини, кріплення з'єднань всіх частин машини, справності системи освітлення та сигналізації;

перевірка тиску повітря в шинах коліс, рівня робочих рідин у картерах і ємкостях. При необхідності заміна рідини та доведення її рівня до норм, установлених експлуатаційною документацією. Регулювання робочих органів та складних механізмів з їх частковим розбиранням та використанням контрольних установок;

змащування складових частин машини відповідно до карти (таблиці) мащення.

ТО-Е (технічне обслуговування перед початком експлуатації);

знімання машини з підставок (підкладок) і видалення захисного покриття із зовнішніх законсервованих поверхонь;

знімання герметизуючих пристроїв (пробок, заглушок, кришок тощо) і встановлення знятих на період зберігання складових частин (приводних пасів і ланцюгів, шлангів, приладів електрообладнання і сигналізації тощо);

перевірка відсутності сторонніх предметів у ящиках, бункерах, резервуарах та ін.;

контроль кріплення складових частин машини;

перевірка зовнішнім оглядом комплектності машини, виявлення і усунення можливого підтікання оливи, палива, робочих і технологічних рідин;

встановлення робочого тиску в шинах коліс;

змащення складових частин машини відповідно до карти (таблиці) мащення;

прокручуванням на холостому ходу та опробуванням у роботі перевірка функціонування робочих органів і механізмів машини, усунення виявлених несправностей;

проведення технологічної наладки машини відповідно до агротехнічних вимог та умов роботи.

На основі наведених типових комплексів технологічних операцій ТО сільськогосподарських машин завод-виготівник розробляє індивідуальні комплекси технологічних операцій ТО для кожної машини.

Технічне обслуговування сівалок, культиваторів, плугів і машин для внесення добрив, ЩТО. Перевіряють і в разі необхідності регулюють або підтягують кріплення:

у сівалках — механізмів включання і виключання висівних апаратів, сошників, насіннєпроводів, механізмів регулювання заглиблення, опорно-приводних коліс, автоматів, сниць, начіпного пристрою, шпренгелів, пристрою для очищення коліс і дисків, квадратних валів, механізмів передач, ланцюгів, зчіпки, маркерів і слідопокажчиків, механізму передачі до диска висівного апарата, секції робочих органів, туковисівних апаратів;

у культиваторах — робочих органів, шпренгелів, хомутів, підшипників квадратного вала, повідця вала механізму піднімання і регулювання глибини, ходової частини рульового керування і причіпного пристрою, туковисівних апаратів і механізмів передач;

у плугах —ходових і опорних коліс, автомата, причіпного або начіпного пристроїв робочих органів, механізмів піднімання коліс і гідрокерування;

у машинах для внесення мінеральних добрив —розкидних дисків вала, черв'яка, вала скидача, листа для руйнування склепінь, механізму передач до скидача і листа для руйнування склепінь, ходових коліс, опорних котків, механізмів включання і виключання передачі, причіпного пристрою, карданної передачі, конічного редуктора розкидного диска, циліндричного редуктора, запобіжні муфти, карданного шарніра циліндричного редуктора, дозувального пристрою, напрямного козирка.

ТО-1, Виконують операції ЩТО і, крім того, змащують мастилом:

у сівалках — маточини ходових коліс, підшипники дискових сошників, маточини корпусів автомата, з'єднання корпуса автомата з піввіссю, підшипники (втулки) механізму передачі, валів контрпривода, кронштейнів вузловловлювачів, туковисівних апаратів, колінчастих валів, дискових маркерів, зірочки ланцюгових передач, ролики важелів включання автоматів головки шатунів автоматів.

у культиваторах — втулки і підшипники опорних, ходових та копіювальних коліс, підшипники: механізмів передач, передачі механізму керування колесами, туковисівних апаратів, з'єднання корпуса автомата з півосями, механізм піднімання і регулювання глибини, шарніри секції робочих органів;

у плугах — підшипники передніх і заднього коліс, шарнірів піднімального механізму, польового колеса і кронштейна польової осі автомата, підшипники дискових ножів, опорного колеса начіпного плуга;

+у машинах для внесення мінеральних добрив — втулки ходових коліс, підшипники вала черв'яка, вала скидача, шатуни, механізми передач, втулки натяжної зірочки, підшипники привода скидача, конічного та циліндричного редукторів, шарніри карданної передачі, запобіжну муфту.

Урок №3

Тема уроку . Пеpiодичнi технiчнi огляди. Діагностування.

План уроку

1. Сутність та завдання технiчного огляду машин.Періодичні технічні огляди всього складу машин кожного господарства, сільгосппідприємства (незалежно від підпорядкування) проводяться інспекцією Держтехнагляду за затвердженими планами-графіками відповідно до інструкції про проведення технічних оглядів машиннотракторного парку (МТП). Під час технічних оглядів перевіряють технічний стан і дотримання правил технічної експлуатації машин.

За результатами огляду складають

акт, в якому оцінюється технічний стан машини і визначається вид ремонту

(технічне обслуговування, поточний чи капітальний).

У разі виявлення порушень правил експлуатації МТП представником

Держтехнагляду керівнику господарства видається припис, в якому вказується

термін усунення виявлених порушень.

Технічне діагностування дає змогу

підвищити якість виготовлення машин, їх ремонту та технічного обслуговування в

процесі експлуатації, дозволяє повніше використовувати ресурс машин, зменшити

простої машинно-тракторних агрегатів з технічних причин, знизити трудомісткість

технічного обслуговування та ремонту за рахунок зменшення розбирально-

складальних робіт тощо.

Технічне діагностування - це

процес визначення із заданою точністю технічного стану об’єктів діагностування.

Діагностичні параметри - це

сукупність параметрів технічного стану, які розділяють на ресурсні та

функціональні.

Ресурсні - це ті параметри, за

досягнення якими граничного значення агрегат потребує капітального ремонту.

Функціональні - це ті параметри,

за досягнення якими граничного значення вказують на необхідність проведення

операцій технічного обслуговування чи незначного ремонту.

Номінальна

величина параметра - це значення, встановлене для

відповідного параметра нової машини нормативно-технічною документацією.

Основною метою впровадження технічного діагностування є збереження високої надійності

машин, основним завданням є: перевірка роботоздатності

машини загалом або її складових частин, виявлення дефектів, збір вихідних даних

для прогнозування залишкового ресурсу.

Методи діагностування машин поділяють на дві

групи: суб’єктивні (органолептичні) та об’єктивні (інструментальні).

До суб’єктивних

методів відносять прослуховування, огляд, перевірку дотиком або за

запахом. Прослуховуванням виявляють місця та характер стуків, шумів, перебоїв у

роботі двигуна, відмов у механічній передачі ходової частини (за скреготом,

шумом) тощо. Оглядом виявляють місця підтікання палива, масла, води, колір

відпрацьованих газів та ін. Дотиком виявляють місця та ступінь підвищеного нагрівання

деталей, їх вібрації. За характерним запахом - підтікання бензину, електроліту,

гальмової рідини, нагрівання дисків муфти зчеплення, гальмівних систем і т.д.

Об’єктивні (інструментальні)

методи діагностування використовують для вимірювання параметрів технічного

стану машин, користуючись при цьому діагностичними засобами. Найбільш поширені

механічні, гідравлічні, пневматичні та електричні засоби діагностування.

|

Класифікація методів діагностування

|

Основні засоби

технічного діагностування

Для діагностування тракторів і комбайнів налічується близько 56 тис.

стаціонарних діагностичних приладів. Діагностична технічка, якою володіє

сільське господарство країни, дає змогу якісно оцінювати технічний стан машинно-тракторного

парку господарств.

|

Класифікація засобів діагностування

|

Для вимірювання ефективної потужності

двигуна трактора використовують цифровий індикатор потужності двигуна

ИМД-ЦМ, ИМД-Ц, який оцінює в цифровому виді експлуатаційну потужність за

прискоренням розгону колінчастого вала двигуна. Крім того, прилад може

використовуватись для вимірювання величини напруги в характерних точках

електрообладнання трактора чи комбайна, частоти обертання колінчастого вала

двигуна, нерівномірності роботи його циліндрів.

Для вимірювання витрати палива

використовують прилад КИ-8940М та КИ-8943. Перший призначений для оцінювання

витрати палива у дизельних двигунах, другий - у карбюраторних. Витрату палива

визначають за перепадом тиску палива на рідинному дифманометрі витратоміра.

Для визначення технічного стану

гальм тракторів та автомобілів використовують діагностичний прилад КИ-8929.

Прилад дає змогу вимірювати параметри рульових механізмів колісних тракторів та

автомобілів.

|

Назва контрольно- діагностичних засобів і |

Параметри, які контролюються 2 |

|

Індикатор витрати газів КИ-13671 |

Технічний стан ЦПГ за об’ємом

газів, які прориваються в картер, л/хв. |

|

Електронний витратомір палива КИ-13967 |

Поточна об’ємна витрата палива |

|

Пристрій для вимірювання тиску

КИ-13936 |

Тиск у головній масляній

магістралі на тестовій частоті обертання колінчастого вала |

|

Автостетоскоп |

Стуки та шуми механізмів і

агрегатів машин |

|

Моментоскоп КИ-4941 |

Початок подачі палива |

|

Індикатор герметичності КИ-13948 |

Герметичність повітряного

впускного тракту, компресія циліндрів дизеля |

|

Пристрій для перевірки форсунок

на двигуні КИ-16301А |

Тиск початку подання палива

через форсунку в циліндр |

|

Пристрій для випробування та

регулювання форсунок КИ-562А |

Тиск впорскування та якість

розпилювання палива |

|

Вимірювання

потужності двигуна ИМД-ЦМ Пристрій для

вимірювання зазорів у КТТТМ КИ-13933 Прилад для перевірки гідросистеми трактора, комбайна КИ-5473 |

Потужність двигуна за прискореним розгоном Сумарний зазор у верхній та нижній головках шатуна Продуктивність масляного насоса гідросистеми, тиск спрацювання

автоматів золотників розподільника та запобіжного клапана |

|

Індикатор КИ-13949 |

Вільний хід рульового керування

та зусилля на рульовому колесі |

|

Переносний вольтамперметр КИ-1093 |

Перевірка генераторів постійного

та змінного струму, реле-регулятора, стартера, акумуляторних батарей за

параметрами струму та напруги |

|

Кутомір КИ-13909 |

Сумарний боковий зазор у

механізмах силової передачі |

|

|

|

1 II |

2 |

|

|

Кутомір КИ-1392 |

Момент початку подачі палива

газорозподілу |

та фаз |

|

Пристрій для вимірювання |

Зазор між штоком клапана і |

бойком |

|

теплових зазорів у клапанному

механізмі газорозподілу КИ-99186 |

коромисла |

|

|

Пристрій для визначення натягу

пасів КИ-13918 |

Натягування привідних пасів |

|

|

Пристрій для перевірки |

Параметри стану підкачувального |

насоса, |

|

системи низького тиску |

перепускного клапана та фільтра |

тонкого |

|

палива КИ-13943 |

очищення палива |

|

|

Вимірювач лінійних вели- |

Схід передніх коліс трактора, спрацювання |

|

|

чинКИ-650 (КИ-13927) |

та натягування гусениць |

|

|

Лінійка майстра-діагноста |

Номінальні, допустимі та граничні |

значен- |

|

КИ-13943 |

ня параметрів |

|

|

Прилад для настроювання

запобіжних муфт |

Параметри настроювання |

|

|

Густиномір рідини КИ-13951 |

Густина електроліту |

|

|

Індикатор годинникового типу |

Переміщення |

|

|

Тахометр |

Частота обертання |

|

|

Наконечник з манометром |

Тиск |

|

|

Секундомір |

Час |

|

|

|

Широке розповсюдження для виявлення несправностей

тракторів у польових умовах дістала діагностична установка КИ-13905М на шасі

автомобіля УАЗ-452Д.

Ремонтно-діагностична майстерня КИ-9924, яку змонтовано на шасі

автомобіляГАЗ-53-1, використовують для одночасного проведення кількох видів

робіт. Вона має такий комплект приладів, як і діагностична установка КИ-13905М,

а також електрозварювальний апарат та підіймальний пристрій вантажопідйомністю

до 1520 кг.

Підготовка машин

до діагностування

Перед виконанням діагностування

трактора враховують зауваження тракториста щодо роботи складових частин

трактора, проводять перевірку їх кріплення, рівня масла в картері основного та

редукторі пускового

двигунів, паливного насоса, чищення

та миття трактора, після чого трактор подають на пост діагностування.

У першу чергу з’ясовують величину

витрати моторного масла на угар, наявність стуків чи шумів, якість роботи

систем тощо.

Під час проведення зовнішнього

огляду звертають увагу на роботу контрольно-вимірювальних приладів, підтікання

палива, мастила та води, кріплення і комплектність систем та агрегатів

трактора.

Перед миттям трактор перевіряють щільність кришок паливного бака та

маслозаливної горловини, закривають вихлопні труби основного та пускового

двигунів. Під час миття звертають увагу на чистоту тих місць, де будуть

кріпитись контрольно-вимірювальні прилади.

Послідовність

діагностування машин

Перед виконанням діагностичних

операцій перевіряють робото- здатність діагностичних засобів, після чого

монтують їх на об’єкті діагностування.

|

Послідовність діагностування трактора під час визначення потреби в його ремонті

|

1.

Періодичні технічні огляди

сільгосптехніки - ким проводяться, їх мета, порядок проведення, оформлення

результатів.

2.

Технічне діагностування машин -

визначення, діагностичні параметри, мета, методи діагностування.

3.

Класифікація засобів

діагностування.

4.

Назвіть основні

контрольно-діагностичні засоби та параметри, які ними контролюються.

5.

Підготовка та послідовність

діагностування трактора під час визначення потреби в його ремонті.

. Ремонт тpактоpiв та

сiльськогосподаpських машин.

План уроку

1. Види pемонту тракторiв i

сiльськогосподарських машин. Ремонтно-обслуговча база АПК.

2. Оpганiзацiйнi фоpми технологiчного

пpоцесу pемонту машин у pемонтних майстеpнях.

3. Пiдготовчi pоботи, що виконуються

пеpед pемонтом машин.

4. Способи вiдновлення з'єднань i деталей.

6.1

Підготовка машин до ремонту. Види

ремонту

Перед відправленням на ремонт

трактори старанно очищають від бруду, пилу, перевіряють на комплектність,

готують супровідну документацію.

Під час здавання машини у ремонт замовник зобов’язаний: злити воду із

системи охолодження двигуна і паливо з баків; закрити отвори, що сполучають

внутрішні порожнини агрегатів з навколишнім середовищем; злити масло, зовнішні

непофарбовані поверхні покрити антикорозійним мастилом.

Види ремонту - поточний і капітальний

У загальному випадку ремонт

полягає у відновленні роботоздатності машини чи агрегату, порушеної в

результаті спрацювання чи поломок під час експлуатації.

Експлуатаційний або аварійний

ремонт пов’язаний з усуненням відмов, які виявляють під час технічних

обслуговувань або в період між ними.

Ремонти, які виконують після

певного напрацювання, вважаються плановими.

Поточний ремонт - комплекс робіт

з усунення дефектів, які виникають у процесі експлуатації. При цьому машину

частково розбирають на вузли і агрегати. Поточний ремонт виконують в основному

в майстернях господарства, коли окремі деталі відпрацювали свій ресурс, тобто

подальше використання агрегату або вузла стає недоцільним.

Капітальний ремонт виконують з

метою відновлення технічного стану і роботоздатності машини, всіх агрегатів,

вузлів та деталей і повного відновлення ресурсу виробу. Цей ремонт застосовують

після того, як основні агрегати відпрацюють свій ресурс.

Ресурс до першого капітального

ремонту регламентується для тракторів Т-150 і Т-150К, він дорівнює 6000

мото-год. Ресурс тракторів у міжремонтний період (після першого капітального

ремонту) повинен становити 80% від рівня нових.

Основним критерієм відправлення

машини в ремонт є її технічний стан, що визначається діагностуванням, а також

наробіток в умовних еталонних гектарах (мото-год) чи кількість витраченого

палива.

Залежно від залишкового ресурсу базових деталей основних агрегатів

машин, а також наробітку, визначається вид того чи іншого ремонту.

6.2

Технологічний процес поточного

ремонту тракторів

Здають машини в ремонт чистими,

комплектними, із супровідною документацією (технічним паспортом, нарядом на

ремонт тощо).

На основі зовнішнього огляду і

випробування на ходу машин складають відповідний приймально-здавальний акт,

копію якого відають замовнику. Трактори та їх агрегати приймають у ремонт

відповідно до вимог Держстандарту.

Схему технологічного процесу поточного ремонту

тракторів дивись на стор.58.

Зовнішнє очищення і миття. Спосіб

очищення і миття вибирають залежно від виду ремонту і оснащення обладнанням.

Найбільш просте очищення -

шлангова мийка, або із застосуванням мийних установок. Очищення виконують на

спеціальних майданчиках, обладнаних відстійними ямами.

Організація очищення і миття під

час ремонту базується на принципі багатостадійності (зовнішнє миття машини,

миття і очищення після розбирання, миття деталей у процесі ремонту).

Для очищення і миття машин у

ремонтному виробництві застосовують різні мийні препарати. Так, для видалення

пилогрязьових відкладень, асфальтогрязьових забруднень застосовують синтетичні

мийні засоби (СМЗ) і розчинно-емульсійні засоби (РЕЗ).

Для зовнішнього миття

застосовують парострумні очищувачі ОМ-3360 і машину ОМ-5285.

Для миття агрегатів і вузлів

використовують прохідні ОМ-837 і конвеєрнострумні камерні машини.

Розбирання машин і агрегатів.

Машину спочатку розбирають на агрегати і вузли, а потім на деталі. Радіатори

(масляні, водяні), кабіну, електрообладнання, паливний насос, агрегати

гідравлічних систем після знімання транспортують на відповідні робочі місця.

Двигуни після очищення і миття відправляють на спеціалізовані ремонтні

підприємства.

Решту агрегатів і вузлів відправляють на дільницю розбирання, де за

допомогою спеціалізованого обладнання розбирають на окремі деталі.

Схема технологічного процесу поточного ремонту тракторів

|

|

Різьбові з’єднання доцільно розбирати торцевими ключами, які полегшують

розбирання і не деформують грані болтів і гайок. Для

вимкнення можливості пошкодження

різьби шпильок, їх викручують за допомогою ексцентрикових ключів. Шліцьові і

кульові з’єднання начіпного механізму розбирають спеціальними пристроями на

стенді.

Заклепкові з’єднання рам розбирають

висвердлюванням і зрубуванням заклепок або за допомогою спеціальних упорів із

застосуванням пневматичної скоби.

Миття і

дефектування деталей. Для миття і очищення деталей

застосовують механічні і хімічні способи, промивання в різних активних розчинах

та у воді, вібрацію тощо.

Підшипники кочення рекомендується

очищати в мийній установці ОМ-4821, а фільтри - в ОФ-01. Деталі паливної

апаратури промивають бензином або гасом.

Радіатори і баки промивають на

спеціальних установках. Нагар і накип видаляють у машині ОМ-4265 або на

автоматичній лінії ОМ-5458. Для очищення деталей, які мають на поверхнях

смолисті осади (наприклад, деталі двигунів), використовують лабомід-203 в

концентрації 25 - 35 г/л. Деталі занурюють у ванну, виварюють протягом 1 - 2 год

за температури 90 - 100°С і промивають чистою водою.

Для видалення старої фарби з

кабін використовують ванну поглибленого типу АКТЕ-142, яка складається з секцій

для виварювання, ополіскування і пасивування. Деталі подають у ванну за

допомогою підвісного транспортера.

Рами, корпуси та інші

великогабаритні деталі очищають і знежирюють у ваннах.

У майстернях господарств найбільш

поширені невеликі ванни з дизельним паливом, гасом, бензином. Вони

пожежонебезпечні і потребують суворого дотримування правил безпеки праці.

Дефектування - одна з відповідальних

операцій технологічного процесу ремонту. Це

контроль технічного стану деталей та визначення придатності їх для подальшого

використання.

Залежно від видів, величин і

характеру спрацювань та інших дефектів, деталі розподіляють на придатні для

подальшого використання без ремонту, придатні для ремонту і вибракувані у

брухт. їх відповідно маркують у білий, зелений і червоний кольори. Ступінь

придатності деталей визначають оглядом і вимірюванням точності розмірів та форми

взаємного розміщення поверхонь.

Наявність тріщин та інших

пошкоджень деталей виявляють зовнішнім оглядом. При цьому користуються простими

вимірювальними і контрольними засобами (лупами). Приховані пошкодження

визначають обпресовуванням, магнітною, ультразвуковою та люмінесцентною дефектоскопією.

Стан роликових і шарикових підшипників контролюють оглядом, вимірюванням

радіальних і осьових зазорів. Тріщини у корпусних деталях можна визначити за

допомогою гасу. Для цього поверхню змочують гасом, потім насухо витирають і

вкривають крейдою. Через деякий час на місці тріщин виступає гас. Герметичність

радіаторів і баків визначають на спеціальних стендах. Пружність ресор, пружин і

поршневих кілець перевіряють на відповідних пристроях і стендах. Твердість деталей

контролюють на приладах Брінелля та Роквелла.

Поточний ремонт тракторів (після встановлення на них відновлених

агрегатів і вузлів) закінчується обкатуванням їх у польових умовах.

6.3

Основні несправності двигуна,

способи їх усунення

Несправності, що виникають у

процесі роботи машини, мають зовнішні вияви (стук, надмірна витрата моторної

оливи, зниження потужності двигуна тощо). Для оперативного пошуку та виявлення

несправностей потрібна грамотна діагностична інформація.

Причини найімовірніших несправностей

під час роботи тракторів та способи їх усунення в позамайстерневих умовах.

1. Двигун не запускається або запускається утруднено.

Якщо карбюраторний

двигун не запускається (за правильних дій водія) послідовність пошуку

причини така: наявність (відсутність) палива, система запуску, система

запалювання, система живлення, компресія в циліндрах.

Якщо не обертається якір

стартера, потрібно перевірити:

■ зарядженість акумуляторної батареї одночасним вмиканням стартера й фар

(якщо фари гаснуть, батарею слід підзарядити);

■ надійність з’єднання наконечників струмопроводів з клемами батареї;

■ справність вимикача запалювання перемиканням клем стартера;

■ якщо вимикач працює, причину слід шукати в стартері.

За відсутності або недостатньої

потужності іскри між електродами свічок запалювання схема пошуку несправності

така:

■ коло низької напруги (ліквідування обривів, забезпечення контактів);

■ контакти переривника;

■ конденсатор;

■ коло високої напруги (ліквідування обривів, забезпечення контактів);

■ свічки запалювання.

Ця несправність може бути

спричиненою:

■ непроходженням струму через контакти переривника;

■ відсутністю розмикання контактів переривника;

■ відсутністю надходження високої напруги до свічок запалювання;

■ згорянням резистора в роторі розподільника запалювання;

■ обриванням або замиканням на „масу” вторинної обмотки індукційної

котушки;

■ замасленням електродів іскрових свічок або невідповідністю тріщин в

ізоляторі свічок.

Справність системи живлення

карбюраторного двигуна перевіряють за схемою: наявність (відсутність) палива в

баку, надходження палива до карбюратора, справність паливного насоса,

паливопроводи.

Утруднений пуск дизеля може

зумовлюватися такими причинами:

а) пусковий пристрій не забезпечує необхідної для

пуску частоти обертання колінчастого вала двигуна;

б) паливо не надходить до ПНВТ (перевірити

наявність палива в баку, чи відкритий витратний кран, стан системи подання

палива низького тиску);

в) недостатнє подання палива до циліндрів двигуна

чи погане розпилювання форсунками (перевірити положення важеля керування

поданням палива та стан форсунок, плунжерних пар і нагнітальних клапанів);

г) недостатній тиск у кінці такту стиску в

циліндрах двигуна (недостатня компресія) - перевірити стан деталей

циліндропоршневої групи, щільність прилягання клапанів до гнізд і зазори,

щільність кріплення головки до блока циліндрів.

2. Двигун не набирає номінальної потужності, працює нестало, димить.

Послідовність пошуку причин такої несправності карбюраторного двигуна: іскрові

свічки, струмопроводи високої напруги, конденсатор, кут випередження

запалювання, правильність підключення струмопроводів високої напруги,

переривник-розподільник, система живлення (насос, фільтри, карбюратор). У разі

ослаблення пружин тягарців регулятора випередження запалювання або рухомого контакту

переривника та в разі спрацювання підшипників переривника-розподільника - їх

слід замінити.

Під час пошуку причини

несправностей карбюратора важливо вилучити можливі дефекти у паливоподавальних

пристроях до карбюратора та системі запалювання, тобто втручатися в карбюратор

можна, впевнившись у справності інших систем.

Потужність дизеля може знизитись

внаслідок:

■ нерівномірного або недостатнього подання палива до циліндрів

(перевірити стан елементів паливоподачі низького тиску);

■ поганого розпилювання палива (перевірити технічний стан форсунок);

■ невідповідності кута початку впорскування;

■ недостатнього подання повітря до циліндрів (перевірити стан

повітроочисника);

■ недостатньої компресії;

■ перегрівання двигуна (перевірити дію системи охолодження).

Причинами нестабільної роботи

дизеля з димленням можуть

також бути:

■ загуснення палива (у холодну пору року), підсмоктування повітря в

паливну систему;

■ засмічення отвору в кришці паливного бака, послаблення кріплення

паливопроводів високого тиску;

■ „заїдання” рейки (дозатора) ПНВТ.

Раптову зупинку дизеля можуть

спричинити: відсутність палива в баку, потрапляння повітря в паливні

магістралі, заклинювання колінчастого вала.

Причини:

■ недостатня кількість охолодної рідини в системі охолодження (долити);

■ перевантаження двигуна (зменшити навантаження);

■ недостатній натяг (несправність електроприводу) або обривання

привідного паса вентилятора (відрегулювати або замінити);

■ несправність клапана-термостата (замінити);

■ неправильно встановлено кут випередження запалювання (скори- гувати);

■ наявність накипу в системі охолодження (очистити систему хімічним

способом);

■ наявність пилу і бруду на двигуні повітряного охолодження (промити,

протерти, продути стисненим повітрям);

■ проковзування паса приводу вентилятора (протерти внутрішню поверхню

паса ганчіркою, змоченою в бензині, а потім промити теплою водою).

Температура охолодної рідини може

знижуватись внаслідок порушення роботи клапана-термостата, пошкодження жалюзі,

надмірного відведення теплоти від радіатора.

4. Знижений або підвищений тиск оливи в системі мащення.

Причинами зниження тиску оливи в

двигуні можуть бути:

■ невідповідність якості й кількості оливи нормам, несправність зливного

клапана (відрегулювати), порушення технічного стану повнопото- кового оливоочисника

(здійснити технічне обслуговування);

■ перегрівання двигуна (див. п.3);

■ розбавляння оливи паливом або охолодною рідиною (відновити

герметичність системи мащення, замінити оливу);

■ спрацювання корінних і шатунних підшипників (замінити в майстерні);

засмічення оливозабірника насоса

(зняти піддон картера і промити сітку).

Відсутність тиску може бути

зумовлена:

■ несправним покажчиком, порушенням герметичності з’єднань магістралей

(підтягнути або замінити несправні деталі), відсутністю або низьким рівнем оливи

в піддоні картера, порушенням кінематичного зв’язку ланок приводу насоса.

Підвищений тиск оливи в системі

мащення можуть спричиняти:

порушення регулювання зливного клапана, забруднення

магістралей.

До збільшення витрати палива

карбюраторним двигуном призводять:

■ невідрегульований привід повітряної заслінки, внаслідок чого пусковий

пристрій карбюратора залишається частково ввімкненим;

■ підвищення опору руху автомобіля внаслідок невідповідного тиску в шинах

або несправної гальмової системи;

■ несправності системи запалювання, зокрема невідповідний кут

випередження запалювання;

■ підвищення рівня палива в поплавцевій камері карбюратора;

■ забруднення повітроочисника (промити або замінити фільтрувальний

елемент);

■ несправні жиклери карбюратора внаслідок забруднення або порушення

калібрування (замінити);

■ несправна (ослаблена) пружина економайзера карбюратора (замінити);

■ підтікання палива (загерметизувати нещільності).

6. Знижена компресія в циліндрах двигуна.

Послаблення компресії зумовлюється:

нещільністю прилягання клапанів до сідел, відсутністю зазорів у ГРМ, втратою

пружності клапанними пружинами, „заїданням” стержнів клапанів у напрямних

втулках, неправильним встановленням розподільних шестерень, послабленням

кріплення головки циліндрів, пошкодженням прокладки головки циліндрів,

спрацюванням або западанням поршневих кілець, спрацюванням поршнів і гільз,

втратою пружності поршневих кілець, закоксуванням поршневих кілець.

7.

Шумність (стукіт), що супроводжує роботу

двигуна. За

шумністю (стукотом) роботи можна судити про

технічний стан двигуна:

■ дзвінкий металевий стукіт у верхній частині блока циліндрів у разі

зміни частоти обертання колінчастого вала (зменшується з прогріванням двигуна)

- спрацювання поршневих пальців і втулок верхніх головок

шатунів;

■ глухий сильний стукіт низького тону, що посилюється в момент різкої

зміни частоти обертання колінчастого вала, що прослуховується в нижній частині

блока циліндрів, - спрацювання корінних підшипників колінчастого

вала;

■ сильний, середнього тону стукіт, який добре прослуховується по всій

висоті блока циліндрів, особливо під час збільшення частоти обертання

колінчастого вала від середньої до максимальної - спрацювання

шатунних підшипників;

■ постійний, рівномірний різкий стукіт у верхній частині блока циліндрів,

що прослуховується на мінімальній частоті обертання колінчастого вала, - рання подача паливау дизель;

■ легкий, дзвінкий стукіт у верхній частині блока циліндрів на

мінімальній частоті обертання колінчастого вала - порушено

регулювання зазорів ГРМ;

■ сильний, деренчливий стукіт, що посилюється під час зміни частоти

обертання колінчастого вала, прослуховується по всій висоті блока циліндрів і

зменшується з прогріванням двигуна - спрацювання поршнів, гільз;

■

виразний стукіт, що зникає зі

зростанням частоти обертання колінчастого вала, прослуховується в зоні приводу

ГРМ - підвищене спрацювання ланцюга і зірочок.

6.4

Основні несправності

електрообладнання, способи їх усунення.

1. Споживачі електроенергії не діють за непрацюючого двигуна -

це може бути спричинено:

■ несправністю або розрядженістю акумуляторної батареї;

■ підвищеним опором у контактних з’єднаннях струмопроводів і клем батареї

чи „маси”, вимикача, амперметра (підтягнути, зачистити з’єднання);

■ несправністю вимикача акумуляторної батареї (замінити).

2. Акумуляторна батарея недозаряджається, причини:

несправності генератора чи

регулятора напруги (забруднені або

заоливлені контактні кільця та

щітки зачистити, відрегулювати тиск пружин; обрив обмотки збудження в місцях

приєднання до контактних кілець усунути безкислотним паянням м’яким припоєм;

замикання обмотки статора на корпус виникає внаслідок механічного або теплового

пошкодження ізоляції - потрібна заміна котушок; у разі несправного діода у

випрямлячі - замінити секцію блока; забруднені контакти регулятора напруги

протерти цупкою тканиною, змоченою спиртом або неетилованим бензином).

Також причиною цієї несправності

може бути слабкий натяг паса приводу генератора - потрібно його відрегулювати.

2.

Акумуляторна батарея перезаряджається.

До цього можуть призвести порушення роботи генераторної установки.

1. Стартер не вмикається (тягове реле діє). Причинами можуть

бути:

■ обрив у колі живлення стартера;

■ підгоряння контактів і диска тягового реле (зачистити контакти,

перевернути тиск на другий бік);

■ порушення контакту щіток з колектором.

2. Тягове реле не вмикається (чути клацання контактів проміжного реле).

Це може зумовлюватися:

■ окисненням або підгорянням контактів проміжного реле (зачистити);

■ обривом струмопроводу, що з’єднує проміжне реле з тяговим (усунути

обрив);

■ обривом втягувальної обмотки (замінити тягове реле).

■ окиснення клем акумуляторної батареї (зачистити);

■ окиснення контактів тягового реле (зачистити);

■ окиснення чи заоливлення колектора (зачистити).

4.

Якір електродвигуна стартера

обертається з великою частотою, а колінчастий вал не обертається - можливе

пробуксовування роликової муфти вільного ходу (замінити муфту).

■ можливо порушене регулювання привода;

■ послабилася затяжка болтів кріплення стартера до картера маховика

(затягнути болти);

■ забоїни на зубцях шестерень (зачистити напилком).

6.

Стартер не вимикається після пуску

двигуна. Це може бути наслідком „заїдання” приводу на валу стартера,

перекошення в кріпленні стартера, зварювання контактів тягового чи проміжного

реле.

Внаслідок порушень роботи цієї системи карбюраторний двигун може не

запускатися, утруднено запускатися, мати знижену потужність і завищену витрату

палива.

Система освітлення і сигналізації

1. Не горять усі лампи внаслідок:

■ несправного перемикача (замінити);

■ обриву струмопроводу загального для всіх освітлювальних засобів

(усунути обрив).

2. Не горять окремі лампи. Можливі причини:

■ перегоріла лампа (замінити);

■ поганий контакт у патроні лампи (зачистити контакт);

■

перегорів плавкий запобіжник (усунути коротке

замикання, замінити запобіжник).

3. Лампи освітлення швидко перегоряють внаслідок послаблення кріплення

лампи у патроні або оптичного елемента в корпусі (підтягнути кріплення).

4. Слабке тьмяне світло може бути наслідком:

■заниженої напруги генераторної установки, розрядження акумуляторної

батареї, забруднення відбивача і розсіювана оптичного елемента (промити деталі

чистою теплою водою);

■

окиснення контактних пластин у

вимикачах (зачистити контакти).

5.

Фари погано освітлюють шлях внаслідок порушення їх встановлення або зміни орієнтації пучків світла

через зміну навантаження на колеса чи тиску повітря в шинах (довести тиск до

норми).

6. Не діє звуковий сигнал. Можливі причини:

■

несправна кнопка сигналу

(замінити);

■

перегорів запобіжник (замінити);

■порушено регулювання (відрегулювати зазор між якорем і електромагнітом);

■

обгорілі контакти, замикання в

катушці (замінити сигнал).

7. Самовільне звучання сигналу може зумовлюватися:

■

коротким замиканням у кнопці

(замінити кнопку);

■

замиканням на корпус проводу

(усунути замикання).

8.

Відхилення за межі шкали стрілки покажчика контрольно- вимірювального приладу може спричинятися обривом або

замиканням на корпус проводу, що з’єднує датчик і покажчик;

■різкі коливання стрілки покажчика - нещільним кріпленням проводу, що

з’єднує датчик і покажчик.

6.5

Основні несправності складальних

одиниць трансмісії,

|

Основні несправності головних

зчеплень та способи їх усунення

|

|

|

|

1 |

2 |

3 |

|

Педаль зчеплення не повертається у вихідне положення |

Заїдає важіль педалі в отворі підлоги кабіни; Малий зазор між плунжером і клапаном

пристрою стеження (Т-150/150К); Зношення клапана |

Усунути заїдання важеля педалі; Відрегулювати зазор між плунжером і клапаном

пристрою стеження в межах 1,7—1,9 мм; Замінити клапан. |

|

|

пристрою стеження (Т-150/150К). |

|

|

Витікання повітря з корпусу пристрою стеження

(Т150/150К) |

Порушена герметичність посадки клапана на торець

корпусу сервомеханізму; Зруйнована манжета плунжера пристрою стеження. |

Очистити від корозії торець корпусу або замінити

клапан; Замінити манжету. |

|

Основні несправності коробок передач та способи їх усунення |

||

|

Несправність |

Причина |

Спосіб усунення |

|

1 |

2 |

3 |

|

3 рухомими шестернями |

||

|

Утруднене перемикання передач |

Зчеплення „веде”, гальмо не зупиняє первинний вал;

Порушене регулювання механізму блокування; Зношені зуби. |

Відрегулювати зчеплення, гальмо; Відрегулювати механізм блокування; Замінити шестерні. |

|

Самовільне перемикання передач і вмикання двох передач |

Дуже велике зношення вилок і пазів; Невідрегулюваний механізм

блокування; Послаблені болти кріплення вилок перемикання

передач. |

Замінити вилки і шестерні або наварити поверхні

вилок; Відрегулювати механізм блокування; Затягнути і законтрити болти. |

|

Нагрівання коробки передач |

Недостатня кількість оливи; В’язкість оливи не

відповідає вимогам виготовлювача. |

Долити оливу до потрібного рівня; Замінити оливу відповідно до вимог виготовлювача. |

|

3 шестернями постійного зачеплення і |

гідрокеруванням |

|

|

Зниження або відсутність тиску на всіх передачах |

Знижений рівень оливи; Забруднений забірний

фільтр; Зруйноване ущільнювальне кільце

гідроакумулятора; Заліг перепускний клапан

розподільника. |

Долити оливу до потрібного рівня; Зняти кришку і промити забірний фільтр; Зняти гідроакумулятор, замінити ущільнювальне

кільце; Зняти розподільник, відкрутити пробку, не відкручуючи

ковпачок і регулювальний гвинт, витягнути перепускний клапан, промити; Промити фільтр лінії нагнітання. |

|

|

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||

|

1 |

2 |

3 |

|

|

Ведучі мости і кінцеві

передачі |

|

|